Камерные электропечи

1. Что собой представляет печь для нагрева изделий, какое принципиальное различие между печью и нагревательной установкой?

2. Перечислите признаки, по которым проводится классификация термических печей.

3. Дайте краткую характеристику печам в зависимости от режима работы, рабочей температуры.

4. Какие печи относятся к садочным (периодическим) печам и к печам непрерывного действия, покажите на схеме?

5. Как выбирается размер рабочего пространства и значения рабочей температуры печей?

6. Как проводится индексация печи и нагревательной установки?

Общая характеристика электрических печей сопротивления периодического действия

Среди садочных печей камерные печи нашли в промышленности наибольшее применение благодаря удобству в эксплуатации. Они изготавливаются сшироким диапазоном уровня рабочей температуры и находят применение для самых различных видов термообработки как мелких деталей в поддонах, так и единичных, крупных изделий. Нагревательные элементы в этих печах устанавливаются в зависимости от рабочей температуры на стенках, поду рабочей камеры, реже на своде, а в крупных печах – и на внутренней поверхности футеровки дверцы. При этом достигается большая равномерность нагрева камеры печи. В зависимости от вида термообработки камерные печи могут работать с защитной (серия CH3) или окислительной воздушной атмосферой (серия СНО).

Печи СНО рассчитаны для широкого потребителя. В случае необходимости защитной атмосферы в такие печи устанавливают специальные герметичные контейнеры, где создается требуемая для термообработки атмосфера. Печи серии СНЗ рассчитаны на подачу защитной атмосферы извне. Некоторые, выпускаемые нашей промышленностью печи СНО и СНЗ представлены в табл. 3.1 и 3.2. Такие же печи выпускаются фирмами Naber, Heraeus, Ruhstrat (ФРГ), LEW (ГДР), SOLO (Швейцария) и др.

Эти печи благодаря своей универсальности и простоты конструкции используются как во вспомогательном, так и в основном производстве крупных предприятий, в ремонтных мастерских, в исследовательских лабораториях. Состоит из прямоугольной камеры с огнеупорной футеровкой и теплоизоляцией, перекрытой сводом и помещенной в металлический кожух.

| Условное обозначение | Размеры рабочего пространства, мм | Темпе-ратура печи, °С | Установ-ленная мощность, кВт | Среда нагрева |

| ширина | длина | высота | ||

| СНОС-6.7.12/3 | Воздух | |||

| СНОС-10.13.10/3 | ||||

| СНОС-5.5.5,5/5 | ||||

| СНОС-7.6,3.10/6 |

Печь загружается и выгружается через отверстие в передней стенке, прикрываемое дверцей. Маленькие печи для удобства их загрузки устанавливаются на ножках, большие печи — непосредственно на полу цеха. Подовые нагреватели перекрываются обычно жароупорными плитами, на которые и укладываются нагреваемые изделия. Загрузку и выгрузку мелких деталей обычно осуществляют вручную, а для крупных деталей печи снабжают устройствами внешней механизации типа тележек с подъемниками, подвесных на монорельсе клещей, загрузочных машин. Под этих печей иногда снабжают шаровыми или роликовыми направляющими для облегчения загрузки тяжеловесных изделий или деталей на поддонах.

Основные технические данные среднетемпературных камерных печей /Сок., Арен/

| Индекс | Внешние габариты, м | Производи-тельность, кг/ч | Расход газа, м 3 /ч | Мощность, кВт | Приме-чание |

| Пламенные печи Теплопроекта | |||||

| ТНО-4.8.4,5/11,5 | 1,6´1,5´2,0 | — | |||

| ТНО-5.10.5,5/11,5 | 0,9х1,6х2,1 | — | |||

| ТНО-8.12.6,5/11,5 | 2,0´2,0´2,2 | — | |||

| ТНО-8.16.6,5/11,5 | 2,5´2,0´2,2 | — | |||

| ТНО10.14.8/11,5 | 2,2´2,2´2,4 | — | |||

| ТНО10.20.8/11,5 | 2,8´2,8´2,4 | — | |||

| Печи заводов ЭТО (с металлическими нагревателями) | |||||

| СНО/СНЗ 3.6.2/10 | 1,4х1,6х1,6 | — | |||

| СНО/СНЗ 4.8.2,5/10 | 1,5х2,0х2,1 | — | |||

| СНО/СНЗ 6.12.4,0/10 | 2,0х2,8х2,5 | — | |||

| СНО/СНЗ 8.16.5,0/10 | 2,2х3,3х2,7 | — | |||

| СНЗ 4.8.2,5/ 12 | 1,5х2,0х2,1 | — | |||

| СНЗ 6.12.4,0/12 | 2,0х2,8х2,5 | — | |||

| СНЗ 8.16.5,0/12 | 2,2х3,3х2,7 | — | |||

| СНЗ 11.22.7,0/12 | 2,6х4,0х2,8 | — |

Камерные печи могут иметь значительные конструктивные различия между собой, которые определяются назначением и характером их использования. Так, например, печи, предназначенные для термообработки стальных небольших деталей, укладываемых непосредственно на под разогретой печи, должны иметь высоту рабочего пространства в 1,5…2 раза меньшую, а длину во столько же большую чем ширина печи. При таком соотношении размеров рабочей камеры дверца в этих печах обычно перемещается вверх-вниз, позволяя открывать загрузочный проем на любую необходимую высоту.

В печах для нагрева керамических материалов и др. неметаллический изделий, когда они загружаются в холодную камеру и нагрев осуществляется медленно, размеры рабочего пространства должны выбираться с учетом наиболее полного его использования: ширина, длина и высота должны быть при этом примерно равны. Дверца в таких печах обычно открываются поворотом в сторону, обеспечивая свободный доступ в рабочую камеру. Эти печи в основном высокотемпературные и часто нагреватели располагаются на стенке дверца.

Низкотемпературные электрические печи сопротив-ления.

Низкотемпературные печи характеризуются конвективной передачей тепла нагреваемым изделиям. В печах с температурой 300…700 °С для интенсификации переноса тепла в камере предусматривается принудительная циркуляция воздуха. Конструктивно низкотемпературные печи можно подразделить на печи с естественной и принудительной циркуляцией печной атмосферы. Для этого в рабочей камере печи может предусматриваться вентилятор или вне печи — калорифер. Калорифер является устройством, объединяющим нагревательные элементы и вентилятор, из которого горячий воздух поступает в рабочую камеру печи для нагрева изделия.

К низкотемпературным печам также относятся сушильные печи серии СНОС с рабочей температурой до 300 °С: СНОС –6.7.12/3, СНОС –10.13.10/3 (см. табл. 3.1). Низкотемпературные печи с рабочей температурой до ~700 °С выпускаются следующих типов: CHO — 3.6,5.2/7; СНО — 4.8.2,6/7; CHO — 5.10.3,2/7; СНО — 6,5.13.4/7; CHO — 8,5.17.5/7.

Эти камерные печи сопротивления используются и для цементации в случае их включения в состав соответствующих агрегатов. Они снабжаются сводовыми вентиляторами для лучшего перемешивания атмосферы в рабочей камере.

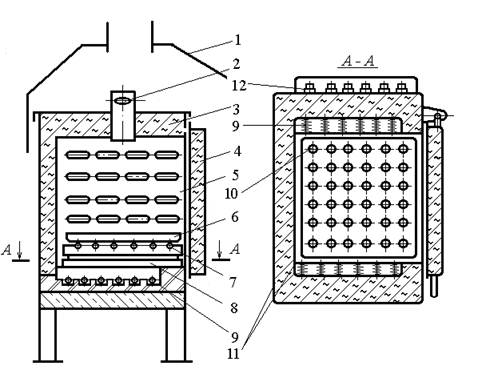

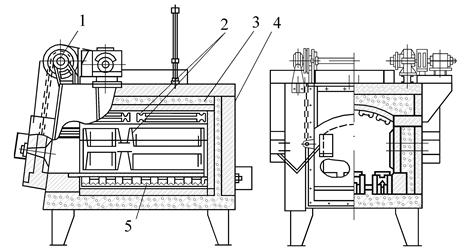

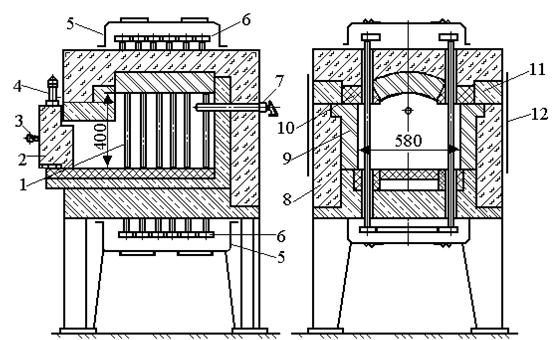

Типичная конструкция таких печей представлена на рис. 3.1.

Футеровка печей, рассчитанная на температуру примерно 300…700 °С, выполняется из мягкого волокнистого теплоизо-ляционного материала. На противоположных боковых стенках располагаются в несколько рядов проволочные спиральные нагреватели, отделённые от рабочей камеры экраном.

Свод и под состороны боковых стенок печи имеют закруглённые переходы для направленного обдува нагревателей и изделий, размещённых в поддоне. Тем самым обеспечивается интенсивный нагрев. Вентилятор, смонтированный в своде печи, создаёт циркуляцию печной среды, прогоняя ёё через нагреватели вниз и вверх через загрузку.

Рис. 3.1. Камерная печь с принудительная циркуляцией печной атмосферы: 1 — вентилятор; 2 — дверца; 3 — вытяжной зонт; 4 — механизм подъёма дверцы; 5 — двигатель вентилятора; б — свод печи; 7 — направляющие; 8 — нагреватели; 9 — футеровка; 10 — опоры загрузочного поддона; 11 – экран

В качестве нагревателей печей с номинальной температурой З00… 500 °С могут использоваться трубчатые нагреательные элементы (ТЭНы), как в случае печей типов СНОС — 6 . 7. 12/3, CHO — 7 . 6,3 . 10/6 и др.

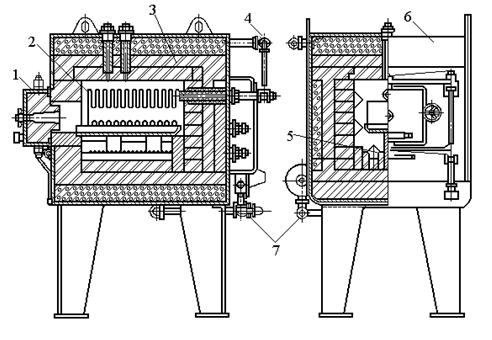

Низкотемпературные печи также выпускаются и без принудительной циркуляции воздуха в рабочей камере. Конструкция такой печи приведена на рис. 3.2.

Рис. 3.2. Низкотемпературная камерная печь сопротивления: 1 — вытяжной зонт; 2 — заслонка; 3 — волокнистая теплоизоляция; 4 — дверца 5 — прорези внутреннего кожуха; 6 — загрузочный поддон; 7 — катки; 8 — выемной поддон; 9 — нагреватели; 10 — Отверстия в выемном поддоне; 11 — каркас; 12 — выводы нагревателей

Внутренний и наружный стенки печей на З00…500 °С выполняются из металла. Пространство между стенками прокладывается волокнистым теплоизоляционным материалом, в качестве которых в последнее время всё шире стали использоваться минеральные стекловолокна, базальтовые волокна и др.В конструкциях прежних разработок такими материалами служили сыпучие материалы — совелитовый порошок, перлитовый песок, диатомитовая крошка и др. Дверца печи также имеет двойной каркас. Пространство между ними также заполняется волокнистым теплоизоляционным материалом.

Дверца печи является поворотной и для плотного прилегания предусматривается винтовой прижим.

Используемые металлические нагреватели в виде проволочных спиралей в этих печах обычно устанавливаются в нижней части камеры печи в специальных пазах футеровки пода.

Пазы выполняются в легковесном шамотном кирпиче марки ШЛ-0,4. Нижняя часть футеровки пода выполняется из диатомитового кирпича.

В своде печи имеется вертикальная труба с заслонкой 2 для регулирования отвода газов через вытяжной зонт 1. В составе агрегатов выпускаются печи низкого и высокого отпуска, но они не могут использоваться в виде отдельных установок, поскольку приспособлены под загрузочные механизмы агрегатов.

Нагревательные установки типа ПАП.

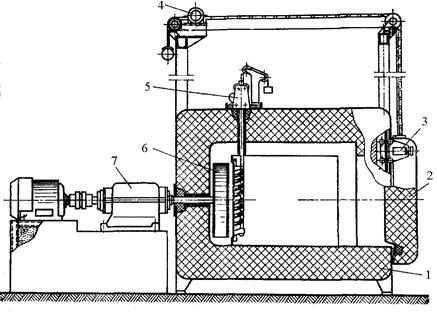

К камерным печам относятся нагревательные установки типа ПАП (печи аэродинамического подогрева). В этих печах используется новый метод обогрева, где генерация тепла осуществляется ротором центробежного вентилятора с профилированными лопатками. Вентилятор создает поток воздуха или газа и движет его с большой скоростью в рабочей камере печи, в результате чего происходит разогрев. Ротор вентилятора приводится в движение от привода. Контроль режима нагрева осуществляется регулятором теплового эффекта. Передача тепла осуществляется конвективным способом, что обеспечивает равномерность нагрева (±1…3 °С) и более быстрый прогрев изделий. Печи типа ПАП применяют для нагрева под закалку деталей из алюминиевых и магниевых сплавов. Схема, печи ПАП-9 показана на рис. 3.3.

Перенос деталей в закалочную ванну осуществляется загрузоч-по-разгрузочным приспособлением, установленным рядом с печью. Рабочая температура печи 500 ± 3 °С. Мощность привода печи ПАП-9-40 кВт; частота вращения ротора 1460 об/мин; размеры рабочей камеры 1500 х 1100 х 1100 мм; габариты печи 4800 х 2230 х 4000 мм.

Среднетемпературные печи.

Ксреднетемпературным печам могут быть отнесены печи от 700 до 1250 °С. В этом интервале температур теплопередача излучением является доминирующей. Верхняя граница температур этих печей определяется возможностью применения металлических нагревателей, способных работать в окислительной среде. Среднетемпературные термические печи чрезвычайно разнообразны. Лишь немногие типы из них выпускаются сериями, являясь в некоторой степени универсальными, значительно больше существуют индивидуальные типы печей, приспособленные к нагреву определенных изделий /2/. Рассмотрим типы печей прежних лет, которые все еще встречаются на предприятиях машиностроения и новые печи, представляющие основные направления современного печестроения.

Дверца среднетемпературных камерных печей, как правило, выполняются подъемными: у небольших печей с ручным или ножным приводом, у более крупных – с электромеханическим. В печах с небольшими размерами рабочего пространства дверца может открываться поворотом в сторону вручную.

В печах, оснащенных электромеханическим приводом открывания дверца у верхнего и нижнего положений дверцы устанавливаются конечные выключатели, отключающие электродвигатель в крайних её положениях.

Топливные печи.

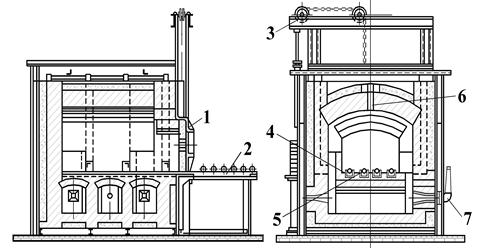

Среди камерных среднетемпературных газовых печей, разработанных научно-исследовательским институтом “Теплопроект”, нашли распространение печи с сжиганием топлива непосредственно в рабочем пространстве. В термических отделениях инструментальных и механических цехов, предназначенных для термической обработки измерительного и режущего инструмента из углеродистой и легированной сталей, а также ковочных и листоштамповочных штампов и прспособлений, применяют камерные газовые печи с шаровым подом (рис. 3.4).

Максимальная температура в печи 950 °С. Печь работает на природном газе с расходом 35…45 м 3 /ч. Металлический каркас печи выложен огнеупорным материалом. На под печи уложены четыре желобковые направляющие 4, в которых находятся шары 5 из жаропрочной стали, служащие для облегчения передвижения поддонов с деталями, штампами или цементационными ящиками при загрузке и разгрузке печи.

Поддоны устанавливаются на загрузочный стол 2 и при помощи толкателя или крюка по шарам направляются в рабочую камеру печи. Печь снабжена инжекционными горелками 7. Заслонка 1 поднимается и опускается пневматическим подъемником через ролик 3.

Рис. 3.4. Камерная газовая печь с шаровым подом

Детали в печи нагреваются за счет теплового излучения стенок и свода печи. Температура в печи контролируется автоматически при помощи мембранного клапана. Термопара устанавливается в отверстие 6, расположенное в кладке печи. Площадь рабочего пода 1150х1900 мм 2 , высота рабочего окна 520 мм. Производительность печи при цементации 25 кг/ч, при нагреве для закалки и нормализации 200—250 кг/ч.

Электрические камерные печи сопротивления.

Камерные печи с металлическими нагревателями изготавливаются самых различных величин, от очень маленьких до очень крупных. Наши заводы выпускают серию камерных печей в основном с ручной загрузкой типа СНО мощностью от 14 о 140 т размерами рабочей камер от З00 х 600 х 200 мм до 1100 х 2200 х 700 мм (табл.3.2).

Печь СНО–9.14.7/10 снабжена механизированным загрузочным столом. Среднетемпературные печи снабжены нихромовыми или железо- хромоалюминиевыми нагревателями и жароупорными подовыми плитами и могут обеспечить нагрев изделий до 1250 °C . Все они выполняются однозонными. Они рассчитаны для работы с защитной атмосферой (индекс CH3), но в них можно применять и обычную среду /7/ .

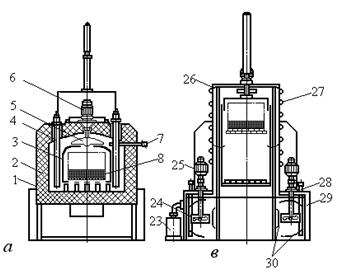

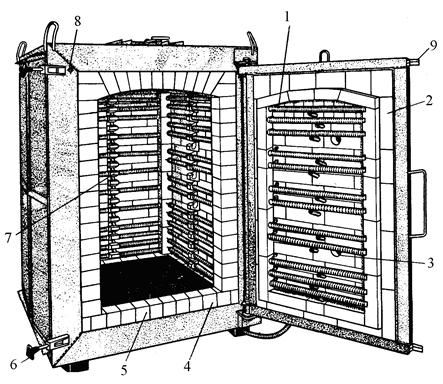

Приведённая на рис. 3.5 /из Никол-ва/ камерная печь СНЗ–8,5. 17. 5/10 снабжена таким устройством с «пламенной завесой».

Рис. 3.5. Камерная электрическая печь сопротивления: 1 — дверца; 2 — футеровка дверцы; 3- механизм подъема дверцы; 4 — кожух; 5 — футеровка печи; 6 — сводовые нагреватели; 7- боковые нагреватели; 8 — подовые нагреватели; 9 — устройство пламенной завесы; 10 — вывод нагревателей; 11 — кожух

Герметизировать камерную печь полностью трудно, так как у дверцы образуются щели, через которые выходит газ. Поэтому, если желательно ограничить окисление нагреваемых в печи изделий, то применяют «пламенную завесу. В таких печах горячий газ поступает при открытии дверцы в окно печи через трубку с множеством отверстий и вспыхивает, поглощая поступающий через дверцу кислород воздуха.

Эта камерная электропечь сопротивления периодического действия, с окислительной атмосферой, с размерами рабочего пространства 850 х 1700 х 500 мм, максимальная температура нагрева 1000° С. Питание нагревателей осуществляется от трехфазной сети через трансформатор.

Печь нагревается сводовыми нагревательными элементами 6 и боковыми 7, а также подовыми 8 (сплав Х20Н80 — в виде проволоки диаметром 7 мм). Рабочая температура печи регулируется автоматически. Двери поднимаются и опускаются с помощью электромеханического привода 3. Производительность печи 300 кг/ч. Электропечи типа СНО — компактны, производительны, с небольшим расходом электроэнергии и большим сроком службы металлических нагревателей. Недостатки этих печей — наличие окислительной атмосферы.

Конструкция камерной электрической печи с контролируемой атмосферой типа СНЗ-2,5.5.1,7/10 показана на рис. 3.6.

Рис. 3.6. Камерная электрическая печь с контролируемой атмосферой типа СНЗ-2,5.5.1,7/10: 1 — дверца, 2 — боковой нагреватель, 3 — футеровка, 4 — газопровод, 5 — под, 6 — кожух, 7 — трубопровод

Печь имеет размеры рабочего пространства 500х250х170 мм. Максимальная температура нагрева 1000 °С. Рабочая температура печи регулируется автоматически. Кожух печи герметичен, проволочные нагреватели расположены на поду и боковых стенках рабочей камеры. В других печах СНЗ нагреватели дополнительно уложены на своде и дверце. Расход защитного газа на рабочую камеру составляет 2,5 м 3 /ч и на пламенную завесу 5 м 3 /ч. Потребляемая мощность печи при садке 50 кг и нагреве до 850 °С составляет 12 кВт.

Защитная атмосфера вводится по газопроводу 4 через заднюю торцовую стенку. В нижней части кожуха печи крепится трубопровод 7 из двух линий: по одной подается газ, по другой—воздух. Газ и воздух смешиваются в горелке и, сгорая, создают пламенную газовую завесу при открытой дверце 1. Нагревательные элементы 2 располагаются на поду 5 и стенках рабочей камеры. Электропечи серии СНЗ применяются для отпуска, отжига, нормализации и закалки.

На рис. 3.7 представлена камерная электропечь с ножным приводом дверцы /5/ . Кожух печи 1 выполняется из листовой или профилированной стали. Кладка печи состоит из трех слоев. Внутренний огнеупорный слой выполняется из стандартных и фасонных шамотных кирпичей, а тепловая изоляция выполнена из двух слоев: из диатомитового кирпича и из диатомитовой засыпки.

Нихромовые спиральные проволочные нагреватели 3 располагаются на боковых стенах и поде печи. Подовая плита 6 защищает нижние нагреватели от механических повреждений и попадания окалины. Одновременно подовая плита служит опорой для загружаемых в печь изделий.

Дверца печи 5 служит для закрытия или открытия оконного отверстия в стене и при загрузке и выгрузке изделий. Имеет ножной педальный привод.

Потери холостого хода подобных камерных серийных печей оставляет от 25 до 40 % из номинальной мощности, время разогрева до рабочей температуры 5…10 часов. Такие низкие эксплуатационные показатели серийных камерных печей объясняются их чрезмерно тяжелой кладкой особенно ее огнеупорным слоем, аккумулирующим много тепла /2/. Поскольку камерные печи работают большей частью одну-две смены с частыми простоями и недогрузом, то их КПД очень низок. Поэтому в настоящее время намечена новая серия камерных печей с облегченной футеровкой, которая должна обеспечить более высокие эксплуатационные показатели. Заводы ЭТО в настоящее время выпускают ряд типоразмеров среднетемпературных печей с облегчённой футеровкой (рис. 3.8) .

Футеровка такой печи двухслойная. Внутренний огнеупорный слой выполняется из волокнистого формованного материала в виде плит, соединённых между собой специальными металлическими анкерами. В качестве наружного теплоизоляционного слоя используются минераловатные изделия.

Основная часть печей поставляется потребителю в футерованном виде, что облегчает ввод их в эксплуатацию. Крупные печи поставляются в комплекте с фасонными футеровочными изделиями и подвергаются сборке на месте.

Рис. 3.8. Камерная печь на номинальную температуру 1000 °С с защитной атмосферой: 1 — сводовые нагреватели; 2 — пакеты из муллитокремнезёмистого волокна; 3 — термоэлектрический преобразователь; 4 – подвод защитной атмосферы;5 — кожух выводов нагревателей; 6 — привод механизмов перемещения дверцы; 7 — механизм перемещения дверцы; 8 — дверца; 9 — защитный кожух перемещения дверцы; 10 — крючки подвески сводовых нагревателей; 11 — наружный экран; 12 — формованные волокнистые плиты; 13 — анкеры крепления плит между собой; 14 — поддон; 15 — корундовый легковесный кирпич; 16 — перлитокерамический кирпич; 17 — подовые нагреватели; 18 — боковые нагреватели

Аналогичные печи выпускаются немецкой фирмой Naber на номинальные температуры 1150 °С и 1260 °С. Более широкий круг типоразмеров выпускается на 1150 °С с размерами рабочей камеры от 250 х 350 х 250 мм до 1000 х 1300 х 500 мм мощностью от 9 до 63 кВт в то время как на 1260 °С только два типоразмера рабочей камеры: 250х350х250 мм и 350 х 500 х 250 мм мощностью соответственно на 12 и 15 кВт. Дверца печей открываются вручную с перемещением их в горизонтальном направлении для выдвижения из дверного проёма и затем вертикально с небольшим усилием благодаря регулируемой балансировке рычажного механизма с противовесом.

Немецкая фирма Naber выпускает ряд типоразмеров камерных печей с проволочными нагревателями 900, 1280, 1340, 1400 °С. У нас в стране эти печи служат для обжига керамики. Нагреватели располагаются с пяти сторон: трех стенок, дверца и пода. Нагреватели изготовляются из железохромоалюминиевого сплава. Они выпускаются на каждую температуру девяти типоразмеров с размерами рабочей камеры от 400 х 560 х 475 мм до 1000 х 1400 х 1600мм с мощностью о 8 до 126 кВт.

Дверцы этих печей открываются вручную с поворотами в сторону. Для удобства загрузки дверцы имеют значительные размеры (близкие размерам стенки камеры).

В нашей стране такие печи с проволочными нагревателями не выпускаются.

Камерные печи-агрегаты выполняются на номинальные температуры 950…1000 °С в соответствии с температурой проведения газовой цементации конструкционных сталей, принимаемой в качестве основного технологического назначения агрегатов. Они могут комплектоваться отпускными печами и моечно-сушильными установками, объединяемыми между собой погрузочно-разгрузочным механизмом, перемещающимся по рельсовому пути. Возможно независимое применение печи-агрегата для проведения процессов химико-термической и термической обработки. Таким образом, камерные агрегаты по существу представляют собой гибкие производственные модули.

Печи этого вида отечественного и зарубежного производства представляют собой выполненные в одном кожухе камеры нагрева и охлаждения с механизированным перемещением загрузки между ними. Регулированием состава углеродсодержащей атмосферы достигается проведение диффузионных процессов и получение светлой поверхности деталей при закалке, нормализации, отжиге и последующем охлаждении. Камеры охлаждения, в зависимости от используемых общепромышленных технологий, универсальны по набору способов охлаждения. Они имеют закалочный масляный бак с подогревом и перемешиванием масла, вентилятор для интенсивного обдува загрузки газом; возможно остывание садки в спокойной газовой среде с излучением тепла на водоохлаждаемые стенки камеры.

Нашей промышленностью выпускаются камерные печи-агрегаты (камерные универсальные механизированные печи) двух типоразмеров со следующими техническими данными:

| Основные характеристики | СНЦ-5.10.5/9,5 И2 | СНЦ-8.12,5.6/9,5 И1 |

| Установленная мощность, кВт | ||

| Мощность нагревателей печи, кВт | ||

| Номинальная температура, °С | ||

| Максимальная масса садки, кг | ||

| Температура закалочного масла,°С | 60…160 | 60…160 |

| Расход эндогаза, м 3 /ч |

Печи выполнены как однокамерные агрегаты с загрузкой и выдачей садки со стороны камеры охлаждения. Камеры нагрева снабжены нагревателями, помещенными в жароупорные трубы, расположенные вертикально вдоль боковых стен. Поддон с деталями устанавливается на подовых опорах из карбида кремния. Циркуляция газа осуществляется в них с помощью вентилятора типа мешалки, установленного в своде камеры. Такого же типа вентилятор устанавливается в камере охлаждения. Стол в этой камере позволяет одновременно производить закалку и загружение следующего поддона в камеру нагрева.

Печи-агрегаты зарубежного производства выполняются в одно- и двухкамерном исполнении — по количеству камер нагрева в одной печи. Так, фирма Аiсhеlin предусматривает компоновочные решения, в которых одно- и двухкамерные печи имеют разгрузочный проем либо только в камеру охлаждения, либо дополнительно и с противоположной стороны. Это позволяет в зависимости от преобладающего в программе технологического процесса выбрать рациональную кострукцию печи и компоновку ее с другими установками в одном агрегате.

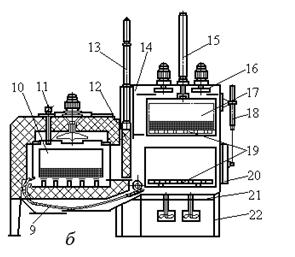

Фирма Iрsеn выпускает состоящий из более десяти типоразмеров ряд однокамерных печей-агрегатов на номинальную температуру 1000° С (максимальная 1100° С). Диапазон размеров рабочего пространства — ширина, длина, высота — от 280 х 460 х 300 до 1220 х 1520 х 760 мм соответственно максимальной массы садки от 90 кг до 1300 ,кг, мощности нагревателей от 27 до 180 кВт. Камера охлаждения выполняется в вариантах с одно- или двухъярусным по высоте столом, вентиляторами с рабочим колесом для перемешивания атмосферы или интенсивной циркуляции для ускоренного охлаждения загрузки (рис. 3.9).

В камере нагрева загрузка помещается в муфеле, выполненном из секций; материал муфеля — карбид кремния или керамика. Подовая плита, на которой устанавливается загрузка, также карбидокремниевая и имеет отверстия для прохода циркулирующего газа. Муфель служит направляющим аппаратом для организации газового потока в камере. С помощью вентилятора, примыкающего к отверстию в верхней части муфеля, газ внутри печи обтекает трубы-нагреватели и засасывается снизу сквозь загрузку. Отверстия в центральной части подовой плиты имеют большую поверхность, чем по краям, что улучшает смывание газом внутренних деталей загрузки.

|  |

| Рис. 3.9. Камерная электропечь-агрегат: 1 — камера нагрева; 2 — футеровка; 3 — муфель; 4 — нагреватели в трубах; 5 – вентилятор; 6 – электродвигатель вентилятора; 7 — датчик температуры печи; 8 – поддон для загрузки; 9 – транспортер; 10 — нагреваемая загрузка; 11 — датчик состава атмосферы; 12 — внутренняя дверца; 13 – механизм подъема дверцы; 14 — камера циркуляционного газового охлаждения загрузки; 15 — механизм подъема загрузочного стола; 16 – вентиляторы; 17 — охлаждаемая загрузка; 18 – механизм открывания наружной дверцы; 19 — загрузочный стол; 20 — наружная дверца; 2 — уровень закалочного масла; 22 — закалочный бак; 23 — холодильник закалочного масла; 24 — уст-ройство перемешивания и циркуляции масла; 2 – электро-двигатели; 26 – направляющие газового потока; 27 – трубки водяного охлаждения наружной поверхности камеры; 28 — нагреватели подогрева масла; 29 — теплоизоляция закалочного бака; 30 — направляющие циркуляции масла |

Муфель также предотвращает прямое излучение нагревателей на садку, создающее существенные перепады температуры по ее толщине. Наряду с теплопередачей через стенки муфеля, в том числе путем излучения, значительная часть тепла переносится интенсивно циркулирующим газом, что снижает перепады температуры в загрузке, обеспечивает примерно одновременный выход всех деталей на температуру начала диффузии, позволяет обрабатывать сравнительно плотно упакованные садки с получением равномерного слоя насыщения.

Высокотемпературные камерные электропечи.

К высоко-температурным печам сопротивления относят печи с рабочей температурой выше 1200…1250 °С. Раньше граница между среднетемпературными и высокотемпературными печами лежала в интервале 1000 …1050 °С. Однако, в настоящее время благодаря применению для нагревателей железо-хромоалюминиевых сплавов Х23Ю5А и Х27Ю5А она поднялась до 1200 … 1250 °С. Наиболее распространенной является группа высокотемпературных печей с карборундовыми нагревателями из карбида кремния. Они могут работать до 1450 °С и такие нагреватели перекрывают диапазон 1200…1400 °С.

Высокотемпературные печи прежних лет отличались от среднетемпературных печей более толстой футеровкой, состоящей, как правило, из трех слоев. Огнеупорный слой выкладывался с использованием высокоглиноземистых огнеупоров или карборундовых фасонов, подовые плиты — из карбофакса, хорошо проводящего тепло и способного работать при тех же температурах, что и карборундовые нагреватели. Теплоизоляционный слой в таких печах обычно не может прилегать непосредственно к огнеупорному, так как на внешней границе последнего развивается довольно высокая температура. Поэтому между огнеупорной стенкой и теплоизоляцией устанавливали еще один промежуточный слой, который выполнялся или из пеношамота или ультралегковеса.

Современные высокотемпературные промышленные печи имеют футеровку из двух слоев. Это стало возможным благодаря разработке новых высокоэффективных огнеупорных и теплоизоляционных материалов.

Нагреватели применяются как с утолщениями на концах (силитовые) так и с выводами пониженного сопротивления (глобаровые). Часто глобаровые нагреватели устанавливаются в печах горизонтально, встречаются и вертикальные конструкции.

Сопротивление нагревательных стержней существенно меняется по мере их разогрева. Поэтому во избежание их выхода из строя требуется медленный нагрев до 850 °Сна пониженном напряжении. Для этой цели силитовые и глобаровые печи снабжаются регулировочным трансформатором. По мере эксплуатации сопротивление стержней также меняется. Поэтому питающее напряжение должно быть регулируемым. Стержни могут быть включены последовательно или параллельно. Такие нагреватели позволяют нагревать изделия в рабочей камере до 1450 °С, мощность печей составляет от 10 до 125 кВт. Следует иметь в виду, что карборундовые стержни, как в холодном, так и в горячем состоянии очень хрупкие. Для номинальных температур (более 1250 °С) на заводах машиностроения можно встретить электрические камерные печи серии Г с карборундовыми нагревателями постоянного сечения (глобары). Конструкция печи типа Г-З0А с горизонтально расположенными карборундовыми нагревателями показана на рис. 3.10.

Нагреватели 2 в виде стержней помещают в горизонтальном положении у свода 1 и под подом 3 печи, состоящим из карборундовых плит. В задней стенке печи имеется отверстие для установки термопары. Печи этого типа комплектуются трансформаторами с несколькими ступенями напряжения. По мере увеличения сопротивления карборундовых стержней вследствие старения напряжение на зажимах трансформатора повышают. Технические данные электропечи Г-З0А: мощность 30 кВт; напряжение 380 В; напряжение на нагревателях 105…238 В; производительность при нагреве от 850 до 1300 °С — 50 кг/ч, размеры рабочего пространства 30 х 400 х 250 мм; габаритные размеры печи: 1585 х 1590 х 1786 мм; общая масса печи 1600 кг.

В некоторых конструкциях печей данного типа используется контролируемая атмосфера. Недостатки печей: частый выход из строя карборундовых стержней из-за хрупкости, отсутствие механизированной загрузки и выгрузки деталей, окисление деталей при выходе их из печи и переносе в закалочный бак. В печах нагревают под закалку инструменты из быстрорежущих и хромистых высоколегированных сталей. Инструменты перед загрузкой в высокотемпературную печь подогревают до 850 °С в другой печи.

Для совмещения двух операций в одной печи иногда применяют двухкамерную печь. Нижняя камера служит для подогрева деталей до температуры 850 °С. Верхняя камера используется для окончательного нагрева до 1300 … 1350 °С. Нагреватели нижней камеры выполнены из сплава Х20Н80 и размещены на боковых стенках печи; в верхней камере установлены карборундовые нагреватели, подключаемые к понижающему трансформатору. Расположение камер в этих печах вертикальное: нижняя — для подогрева, верхняя — высокотемпературная. Применение двух камер позволяют облегчить условия работы стержней, а также делает печь более универсальной. Размеры нижней камеры 330 х 410 х 180 мм, верхней камеры 250 х 360 х 175 мм. Мощность нижней камеры 9 кВт, верхней — 9,75 кВт. Производительность печи 30 кг/ч.

Камерные электропечи широкого назначения на номинальную температуру 1300 °С и выше снабжаются карбидо-кремниевыми стержневыми нагревателями (силитовые стержни), установленными вертикально вдоль боковых стенок камеры (рис. 3.11). Это печи выпускаются с размерами рабочего пространства 300 х 400 х 250 и 400 х 800 х 250 мм, мощностью 30 и 50 кВт.

Высокотемпературные печи с нагревателями из карбида кремния, предназначенные для работы с воздушной атмосферой, имеют индексы СНО — 2.3.2/13, СНО — 3.4.2,5/13 и СНО — 5.8.3/13, некоторые из них также приведены в табл. 3.3.

Ряд типоразмеров печей такого же типа конструкции, поставляемых и в нашу страну, выпускает предприятие LEW (ГДР).

Печи этого температурного, уровня используют для термообработки инструмента, нередко взамен соляных ванн, как значительно менее загрязняющие окружающую среду. Они применяются для процессов обжига неметаллических материалов и изделий, например, в производстве люминофоров, для спекания металлических порошков, обжига керамики, нанесения высокотемпературных упрочняющих покрытий и т. д. В некоторых случаях их используют для нагрева металла, например, под ковку.

Основные технические данные некоторых камерных высокотемпературных электрических печей

| Индекс печи | Площадь пода, м 2 | Внешние габариты, м | Мощ-ность, кВт | Произво-дитель-ность, кг/ч |

| с карборундовыми нагревателями | ||||

| СНО-3.4.2,5/13 (Г-30) | 0,12 | 1,4.1,5.1,8 | ||

| СНО-4,5.7.3,5/13(Г-50) | 0,32 | 1,6.1,8.1,9 | ||

| из дисилицида молибдена | ||||

| СНО-2,5.5.1,7 /15 | 0,13 | 1,2.1,3.1,2 | 13,1 | |

| СНО-3.6,5.2 /15 | 0,20 | 1,2.1,5.2 | 17,5 | |

| СНО-4.8.2,6 /16 | 0,32 | 1,8.2,2.2,2 | 18,2 | |

| СНО-5.10.3,2 /16 | 0,50 | 2,1.2,5.2,4 | 24,7 | |

| СНО-8,5.11.5 /16 | 0,94 | 2,4.2,6.2,5 | 62,5 |

Рис. 3.11. Камерная электропечь с карбидокремниевыми нагревателями:

1 — нагреватели; 2 — дверца; 3 — рукоятка перемещения дверцы; 4 — ось поворотной опоры дверцы; 5 — кожух выводов; б — перемычки выводов нагревателей; 7 — термоэлектрический преобразователь; 8 — муллитокремнеземистое волокно; 9 — шамот легковесный плотностью 1300 кг/м 3 ; 10 — мулли-токорунд среднеплотный; 11 — шамот легковесный плотностью 1000 кг/м 3 ; 12 — защитный экран

Фирма Nаbеr также выпускает ряд типоразмеров камерных печей на 1260-1340° С с проволочными нагревателями из железохромоалюминиевого сплава сопротивления. Это печи с размерами рабочего пространства от 400 х 500 х 475 до 1000 х 1400 х 1600 мм, мощностью от 10 до 126 кВт соответственно. Дверцы печей открываются вручную с поворотом в сторону, размеры их близки к соответствующим размерам камеры. Нагреватели размещены на всех вертикальных стенках, на дверце и в поду (рис. 3. 12).

В нашей стране серийно выпускается промышленная камерная электропечь на номинальную температуру 1500 °С типа СНО-3,2.6.2,5/15 для обжига специальной керамики, металлокерамики, ферритов и т. д. Печь снабжена силицидмолибденовыми U-образными нагревателями, расположенными вдоль боковых стен камеры. Подобного назначения и конструкции печи выпускает, например, фирма Linn (ФРГ).

Новые конструктивные решения камерных электропечей.

Основные конструктивные элементы камерных электропечей рассматриваемого температурного уровня претерпели в последние годы существенные изменения.

Интенсивное расширение выпуска новых эффективных теплоизоляционных материалов, в том числе на волокнистой основе, позволило значительно улучшить конструкцию футеровки. Для камерных печей, используемых большей частью в одно- и двухсменных режимах, особенно важно применение футеровочных материалов с малой объемной массой. Из традиционных материалов для огнеупорного слоя в камерных печах с температурой 950…1300 °С до настоящего времени используются легковесные изделия.

В электропечах отечественного производства с воздушной атмосферой применяется шамотный легковесный кирпич объемной массой 1000 и 1300 кг/м 3 , а для печей с контролируемой атмосферой углеродсодержащей атмосферой — корундовый легковес 1300 кг/м 3 . Для пода, где требуется повышенная прочность, используются изделия из плотного шамота или корундового легковеса. В печи на 1500 °С в огнеупорном слое применяются муллитовые легковесные изделия, для нагруженных деталей — муллитовые среднеплотные.

Для теплоизоляционного слоя этих печей применяются пенодиатомитовый кирпич в печах с воздушной атмосферой и перлитокерамический — с контролируемой. В печах с номинальной температурой 1200 °С и выше футеровка трехслойная, прилегающая к огнеупорному слою часть теплоизоляции выполняется из легковесного шамотного кирпича плотностью 400 кг/м 3 .

В новых конструкциях серийных камерных электропечей на 1000 и 1200 °С взамен традиционных футеровочных материалов применяются жесткие и мягкие изделия из муллитокремнеземистого и муллитового волокна в огнеупорном слое и во внутренней части теплоизоляционного слоя и минераловатные изделия во внешней части теплоизоляционного слоя. Из жестких, получаемых методом формования и последующего спекания изделий используются шамотно-волокнистые плиты, в частности, марки ШВП-350, и близкие по составу безобжиговые керамоволокнистые изделия объемной массой 350…380 кг/м 3 . Обе модификации футеровки электропечей — с плитами ШВП и с керамоволокнистыми изделиями — конструктивно взаимозаменяемы. Ненагруженные участки огнеупорного слоя в некоторых печах выполняются из мягких изделий, изготовляемых из нарезанных и сложенных в пакеты листов рулонного материала.

Плотность таких пакетов около 200 кг/м 3 , из них выкладывается и теплоизоляционный слой футеровки. В нагруженных частях конструкций — опорах подовых плит, порогах дверного проема — частично используются традиционные огнеупорные изделия. Применение мягких изделий из муллитового волокна намечено в огнеупорном слое камерных печей на 1300 °С, где нагреватели закреплены на корпусе печи и футеровка разгружена. В новой печи на 1500 °С для огнеупорного слоя предполагается использование, в частности, сферокорундовых легковесных изделий плотностью 1000…1300 кг/м 3 , для теплоизоляционного слоя — муллитового и муллитокремнеземистого волокна.

Применение указанных материалов в футеровке камерных печей широкого назначения позволяет значительно повысить их технико-экономические параметры и эксплуатационные показатели. При этом масса футеровок уменьшается в 3…4 раза, время разогрева печей до номинальной температуры сокращается в 2…3 раза, расход энергии на тепловые потери через теплоизоляцию снижается в 1,5…2 раза. Значительно сокращается трудоемкость изготовления печей.

С заменой материалов претерпевают изменения традиционные методы футерования печей. Монтаж формованных изделий осуществляется креплением их с помощью металлических анкеров и тяг между собой и к кожуху печи. На своде плиты подвешиваются с помощью тяг – шпилек с шайбами, поддерживающими плиты. Для компенсации усадки изделий между их торцами прокладывается мягкий волокнистый материал толщиной 10…15 мм. Мягкие изделия закрепляются с помощью штырей, приваренных к кожуху; на своде — с помощью горизонтальных штырей.

В камерных электропечах с новыми футеровочными материалами предусматривается в основном сохранить решения конструкций нагревателей. Применяемые в печах малых типоразмеров с воздушной атмосферой спиральные нагреватели из проволоки диаметром 4…5 мм либо устанавливаются на трубах, которые опираются на элементы из формованных волокнистых изделий, либо помещаются в пазах, выполненных в плитах. Разгруженные, т. е. не несущие нагревателей, стенки футеровки выполняются при этом из мягких волокнистых изделий.

В печах крупных размеров, как и во всех печах с защитной углеродосодержащей атмосферой, где требуется пониженное напряжение на нагревателях, последние выполняются в виде зигзагов из проволоки от 6 до 9 мм. С помощью штырей (на боковых стенках) и крючков (на своде), устанавливаемых на стенках футеровки из формованных волокнистых изделий, обеспечивается апробированное надежное крепление зигзагообразных нагревателей.

Применение волокнистых футеровочных материалов в безмуфельных печах – агрегатах, используемых для химико–термических процессов, в частности для цементации, к настоящему времени недостаточно изучено. В разрабатываемых модификациях этих печей, предназначенных для термической обработки, например светлой закалки, волокнистые материалы могут быть использованы наряду с упрощением конструкции нагревателей — выполнением их в виде зигзагов с креплением, как в печах широкого назначения.

Высокие теплоизоляционные свойства и незначительная аккумуляционная способность футеровки достигается, как это видно на примере новой конструкции печи СНО на 1500 °С, также за счет применения традиционных материалов повышенного качества. Так, фирма Naber для камерных печей использует высокопористый легковесный кирпич стандартных размеров. В печах на 1150…1340 °С огнеупорный слой футеровки выполняется из уложенного торцом притертого с точными размерами кирпича на растворе с толщиной шва 1…1,5 мм. Теплоизоляционный слой выполнен из волокнистых изделий.

Нагреватели, конструкция и крепление которых также унифицированы для всех среднетемпературных печей фирмы, выполнены в виде спиралей на керамических трубках. Используется проволока диаметром 2…3 мм из железохромоалюминиевого сплава. Трубки опираются в средней части стен на керамические фасонные опоры, вделанные в кирпичную кладку футеровки, а в углах камеры — на угловые столбики из этого же кирпича. Точная, с ручной подгонкой, установка трубок обеспечивает гарантированный зазор между спиралями и стенкой и отсутствие контакта между нагревателями и футеровкой. Это обстоятельство является, в частности, одним из условий сравнительно большого значения сопротивления электрической изоляции между нагревателями и кожухом в горячем состоянии печей.

Ряд фирм выпускает предназначенные для изготовления ЭППД формованные из волокнисных и керамоволокнистых материалов футеровочные модули — крупные элементы стен с вмонтированными в них либо нагревателями, например, спиральными на трубках (фирма VDМ,ФРГ), либо элементами крепления, в частности, фасонной керамики для зигзагообразных нагревателей (фирма Каnthal, Швеция). В конструкциях с вмонтированными элементами крепления нагревателей также сведен к минимуму контакт нагревателей с поверхностью стен футеровки.

Размещение нагревателей на стенках камерных печей обеспечивает с простоту и надежности конструкции, а также равномерный нагрев в соответствии с требованиями общепромышленных технологий. В среднетемпературных печах, где теплопередача осуществляется главным образом излучением, при распределении мощности в камере в большей степени, чем в конвективных печах, учитываются локальные источники тепловых потерь. В частности, главным источником тепловых потерь в камерных печах является дверной проем. Для компенсации этих тепловых потерь размещают нагреватели на самой дверце, либо увеличивают их удельную мощность на прилегающих участках стен, например, сгущением нагревателей за счет уменьшения шага между проволокой в витках зигзагов или спиралей, как это выполнено в большинстве конструкций отечественного производства.

Обычными технологическими требованиями к равномерности нагрева является обеспечение равномерного распределения температуры в рабочем пространстве в период выдержки. С этой целью мощность или, что-то же, рабочую длину нагревателей, необходимо распределять по участкам внутренней поверхности стен камеры пропорционально тепловым потерям стен или их участков. В этом случае после окончания нагрева, когда регулятор температуры печи автоматически снижает мощность до уровня тепловых потерь, они будут компенсированы соответственно их значениям.

Принимая потери через стенки футеровки в среднем равномерными по всей поверхности камеры, в первом приближении распределяют мощность нагревателей так, чтобы количество нагревателей в верхней области камеры (над подовой плитой) и в поду было пропорционально площади поверхности стен в этих областях. В печи с близкими между собой размерами (в трех направлениях) рабочего пространства, где нагреватели размещают на всех стенках, выдерживают одинаковое соотношение мощности (длины) нагревателей и площади поверхности стен, на которых они установлены

При более подробном учете локальных потерь тепла перераспределяют мощность в пределах отдельных стенок. Так, в печах для обжига керамики фирмы Nаber трубки со спиральными нагревателями размещены по высоте стен с неравномерным шагом (со сгущением их к углам) для компенсации повышенных потерь в этих участках стен, причем вблизи нижних углов плотность распределения трубок больше, чем вверху, ввиду возможных подсосов у пода и недостаточной мощности подовых нагревателей.

Многие традиционные источники дополнительных потерь и неравномерности температуры могут быть исключены в камерных печах. С этой целью выводы нагревателей в печах упомянутой фирмы выполнены в виде двух сплетенных проволок, являющихся продолжением рабочей части нагревателя. Они пропущены через стенку в углах камеры сквозь отверстия с диаметром, равным диаметру вывода, что исключает этот узел как источник существенных потерь тепла.

Конструкции дверцы в камерных печах уделяется значительное внимание из-за влияния дверного проема на распределение температуры в печи, с чем связано не только качество обработки, но и производительность печей, которая зависит от возможности использовать большую или меньшую часть площади поверхности пода при допустимых перепадах температуры в загрузке. В новых электропечах серий СНО и СНЗ предусматривается конструкция дверцы с принудительным прижимом ее в закрытом положении, в отличие от предыдущей конструкции с перемещением по наклонной передней стенке печи и прижатием за счет собственной массы дверцы (рис. 3.5 на стр. 25). Конструктивные решения обрамления дверного проема в печах различны: его выполняют из плит чугунного литья или из толстолистовой стали.

Недостатком этих решений является нарушение при эксплуатации плотности прилегания дверцы к обрамлению из-за действия высокой температуры, приводящего к короблению металла. Для устранения этого недостатка применяют решения с прилеганием дверцы не «металл к металлу», а «кирпич к кирпичу»: выступ из кирпича по периметру дверцы прилегает в закрытом положении к кирпичному выступу обрамления дверного проема. Удаленные от горячей зоны металлические поверхности дверцы и передней стенки при этом значительно менее подвергаются действию высокой температуры и короблению. В печах с крупногабаритной поворотной дверцей для предотвращения ударов кирпича о кирпич при закрывании дверцы может быть предусмотрен регулируемый по высоте выступ на передней стенке печи в виде болта, в который упирается кронштейн на кожухе дверцы (см. рис. 3.12, болт 8).

Важное значение имеет также уплотнение с помощью дверцы камеры нагрева в печах-агрегатах, где газоплотность общего для камер нагрева и охлаждения кожуха не исключает возможности подсосов холодного газа из камеры охлаждения к нагреваемой загрузке; по данным измерений, подстуживание переднего торца садки по этой причине может составлять 30…50 °С. Один из путей решения этой задачи — конструктивно предусматриваемый прижим дверцы к порогу или торцевой поверхности камеры нагрева; при этом механизм перемещения садки пропускается, например, под порогом дверного проема.

Разработанные в последние годы конструкции камерных печей содержат ряд принципиально новых решений в части автоматического регулирования температуры в печах широкого назначения и создания сложных систем управления работой печных агрегатов

Использование малотеплоемких волокнистых материалов в футеровке при позиционном регулировании температуры (когда периодически включается и выключается вся или часть мощности) может приводить к перегреву нагревателей, в частности, при разогревах печи и создавать значительные колебания температуры печи. Применение непрерывного и широтно-импульсного регулирования температуры, например, на базе широтно-импульсного регулятора БРТ-2 с питанием нагревателей от тиристорных регуляторов и на базе регулятора Р133 с питанием нагревателей от трансформаторов и тиристорных регуляторов исключает этот недостаток. Использование взамен указанных регуляторов температуры микропроцессорного программируемого регулятора типа Протерм обеспечивает возможность полной автоматизации ведения процесса термообработки в печи, позволяя программировать скорость подъема и конечные температуры на этапах нагрева и продолжительность выдержки.

Программное управление процессом в камерных агрегатах позволяет включать наряду с программируемыми режимами температуры печи и состава атмосферы также управление механизмами, устройствами нагрева и охлаждения закалочной среды, охлаждающего газа. По данным фирмы Aichelin целесообразно применение управляющей вычислительной машины (одной на несколько агрегатов, имеющих локальные системы управления) для процессов цементации, с помощью которой в ходе обработки постоянно вычисляются данные процесса науглероживания, а также объединяются функции традиционных регулирующих систем — регулирование углеродного потенциала, температуры в течение цикла — в общую систему автоматизации процесса.

Электрические печи сопротивления. Виды, типы электрических печей.

Электрические печи сопротивления по способу превращения электрической энергии в тепловую разделяются на печи косвенного действия и установки прямого нагрева.

Печи сопротивления косвенного нагрева являются наиболее массовыми представителями электротермического оборудования и вместе с тем весьма разнообразны по технологическому назначению и конструкциям.

По технологическому назначению печи сопротивления косвенного нагрева можно разделить на три группы:

1. термические печи для различных видов термической и термохимической обработки черных и цветных металлов, стекла, керамики, металлокерамики, пластмасс и других материалов;

2. плавильные печи для плавки легкоплавких цветных металлов и химически активных тугоплавких металлов и сплавов;

3. сушильные печи для сушки лакокрасочных покрытий, литейных форм, обмазок сварочных электродов, металлокерамических изделий, эмалей и т. п.

По температурному режиму печи сопротивления разделяются на низкотемпературные (600–650 oС), среднетемпературные (1200–1250 oС ) и высокотемпературные (выше 1250 oС).

По характеру работы печи сопротивления делятся на печи периодического действия (садочные) и печи непрерывного действия (методические).

Печи периодического действия работают циклично. Цикл работы включает в себя загрузку, тепловую обработку и выгрузку. За время нахождения в печи нагреваемое тело занимает неизменное положение.

В печах непрерывного действия нагреваемые тела непрерывным потоком проходят печь и за время перемещения нагреваются по заданному закону. Печи непрерывного действия имеют большую производительность по сравнении с печами периодического действия и поэтому применяются преимущественно в массовых поточных производствах.

Конструктивно садочные печи делятся на камерные, шахтные, колпаковые, колодцевые, элеваторные и печи-электрованны, а методические – на конвейерные, толкательные, рольганговые, барабанные, карусельные и протяжные.

В связи с наличием в электрических печах зон с высокой температурой в них помимо обычных конструкционных и электротехнических материалов применяют также специфические материалы, способные работать при этой температуре и обладающие необходимыми для этого свойствами. К ним относятся огнеупорные и теплоизоляционные материалы, а также материалы для нагревательных элементов.

Огнеупорные материалы используются для формирования рабочего пространства печи – её камеры или ванны. Они образуют огнеупорную кладку – внутреннюю часть футеровки печи.

Требования, предъявляемые к огнеупорным материалам:

1. огнеупорность, т. е. способность без деформации и оплавления выдерживать высокие температуры (>1580 oС);

2. механическая прочность при высоких температурах: огнеупорный слой кладки должен выдерживать массу загрузки, тары, транспортирующих устройств, на нём крепятся нагревательные элементы;

3. термическая устойчивость – способность, не растрескиваясь, выдерживать резкие колебания температуры;

4. малая электрическая проводимость. В электрических печах огнеупорный материал часто служит электрическим изолятором, так как на внутренней поверхности огнеупорной кладки монтируются нагреватели;

5. малая теплопроводность: чем меньше теплопроводность, тем легче изготовить кладку печи с малыми тепловыми потерями, не увеличивая чрезмерно толщину стен;

6. химическая нейтральность: огнеупорные материалы должны быть химически нейтральными к нагреваемому в печи материалу, к нагревателям и газовой среде, заполняющей рабочее пространство печи.

Для печей сопротивления основными огнеупорными материалами являются шамот, динас и хромомагнезит.

Назначение тепловой изоляции в электрических печах – снижение тепловых потерь через стенки печи. Поэтому основное требование, предъявляемое к теплоизоляционным материалам, – малый коэффициент теплопроводности при достаточной огнеупорности. Теплоизоляционные материалы представляют собой рыхлые лёгкие массы или пористые изделия (кирпичи, блоки, плиты).

Наиболее широко применяются следующие теплоизоляционные материалы: диатомит, шлаковые и минеральные ваты, перлит, зонолит, различного рода комбинированные материалы на основе асбеста.

Нагревательные элементы являются основным узлом конструкции печи сопротивления, определяющим надёжность работы печи.

Материалы для нагревательных элементов выбирают в соответствии с требуемой температурой и атмосферой печи. Эти материалы должны обладать жаростойкостью, т. е. способностью не окисляться при высоких температурах, достаточной жаропрочностью и обрабатываемостью.

К материалам для нагревательных элементов, кроме того, предъявляют специфические требования, вытекающие из особенностей их работы.

1. Высокое удельное электрическое сопротивление. При малом удельном электрическом сопротивлении нагреватель, питаемый от сети 380 или 220 В, получается чрезмерно большой длины и малого сечения. Такой нагреватель трудно разместить в печи; кроме того, нагреватель малого сечения имеет небольшой срок службы.

2. Малый температурный коэффициент электрического сопротивления. Если материал обладает значительным температурным коэффициентом, то получается большая разница в электрическом

3. Постоянство электрического сопротивления. Материал не должен подвергаться «старению» – увеличению сопротивления с течением времени. В результате «старения» нагревателей уменьшается мощность печи.

Виды нагревателей: спиральные, зигзагообразные, ленточные, трубчатые (ТЭНы).

Основными материалами для нагревателей промышленных электропечей сопротивления являются хромоникелевые (нихромы), хромоалюминиевые и хромоникельалюминиевые (нихромы с алюминием) сплавы.

1.2. Типы и конструкции печей сопротивления

Печи периодического действия разнообразны по конструкциям; их применяют в индивидуальном или мелкосерийном производстве. Из них наиболее широко распространены камерные, шахтные, колпаковые, печи с выдвижным подом, элеваторные и термические электропечи-ванны.

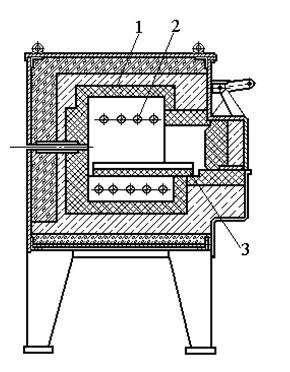

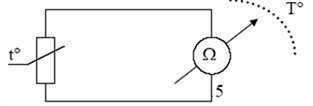

Камерные электропечи (рис. 1.1) сопротивления предназначаются для различных видов термической обработки изделий из металлов. Печь представляет собой камеру по мощности от нескольких десятков до 160 кВт. Выполняются на напряжение 220–380 В.

Стены камеры печи выложены огнеупорным материалом и тепловой изоляцией. Огнеупорный слой кладки формирует (кирпичами, блоками) рабочее пространство печи, несёт нагревательные элементы печи и загружаемые в печь изделия. Тепловая изоляция в виде кирпичей, блоков, плит или засыпки служит для ограничения тепловых потерь.

Рис. 1.1. Камерная электропечь

Загрузка изделий осуществляется вручную, краном или с помощью загрузочных механизмов, устанавливаемых перед дверцей печи. При большой производительности и для тяжёлых загрузок выпускают камерные печи с механизированной загрузкой и выгрузкой изделий. Кoнтpoль и peгулиpoвaниe тeмпepaтуpы в элeктpoпeчи ocущecтвляeтcя элeктpoнным блoкoм упpaвлeния c цифpoвoй индикaциeй тeмпepaтуpы, кoтopый выпoлнeн в видe oтдeльнoгo aгpeгaтa и взaимoдeйcтвуeт c тepмoпapoй, уcтaнoвлeннoй в paбoчeй кaмepe элeктpoпeчи.

Основной эксплуатационный недостаток камерных печей (немеханизированных) – трудность загрузки и выгрузки изделий. Тепловой КПД печей существенно зависит от технологического процесса, но обычно не превышает 65–70 %.

Рис. 1.2. Шахтная печь

Шахтные электропечи (рис. 1.2) применяют в мелкосерийном производстве для различных видов термообработки длинномерных, крупногабаритных или мелких изделий в корзинах. Форма рабочего пространства печи и его размеры определяются формой и габаритами загрузки. Печи выпускаются круглого и квадратного сечений на разные размеры рабочего пространства и различные температуры. Рабочее пространство печи перекрывается крышкой, которая может иметь ручной, пневматический, гидравлический или электромеханический привод. К печам поставляется система автоматического поддержания температуры в рабочей камере в диапазоне до 1200 °С. Предусмотрена система сигнальной индикации за работой печи и визуальный контроль над текущей температурой в рабочей камере. В качестве нагревателей используются нагреватели из сплавов высокого сопротивления (Х20Н80, Х23Ю5Т). Печи с глубиной камеры более 600 мм выполняются многозонными. При повышенном требовании к равномерности распределения температуры по объему, а также при работе с контролируемыми атмосферами комплектуются печными вентиляторами.

Рис. 1.3. Колпаковая печь

Колпаковые печи (рис. 1.3) являются оптимальным вариантом оборудования для отжига (светлого отжига) листового проката, ленты и проволоки в бунтах. Основными конструктивными элементами колпаковых печей являются один или несколько стационарных футерованных стендов, на которые устанавливают изделия, муфель, применяемый в случае необходимости проведения термообработки в защитной среде или вакууме, футерованный нагревательный колпак, колпак ускоренного охлаждения. Haгревательные элементы размещаются на внутренней поверхности боковых стенок колпака. В стендах устанавливаются печные вентиляторы, осуществляющие замкнутую циркуляцию печной атмосферы. В печах с защитной средой между колпаком и стендом, а также между муфелем и стендом имеются песочные затворы. Электроэнергию подводят к стенду, а нагреватели колпака подключают через контактные соединения при посадке колпака на стенд. Точная посадка колпака на стенд достигается с помощью направляющих стоек. Один нагревательный колпак может обслуживать несколько стендов. Наиболее рациональный вариант комплектации: на один нагревательный колпак три стенда, три муфеля и два колпака ускоренного охлаждения. В комплект поставки входят установка газоприготовления, шкафы управления, силовые шкафы.

Рис. 1.4. Печь с выдвижным подом

Печи с выдвижным подом (рис. 1.4) являются механизированной модификацией камерных печей. Под печи (футерованная тележка с загруженными изделиями) перемещается в камеру и обратно после осуществления нагрева. Нагреватели располагаются на стенках камеры и на поду (тележке). Питание к подовым нагревателям подводится с помощью контактных устройств

или гибкими кабелями. Печи этого типа применяются для отжига крупногабаритных изделий – отливок, сварных изделий, проката.

Рис. 1.5. Элеваторная печь

Элеваторная печь (рис. 1.5) так же имеет выдвижной под, который поднимается в печную камеру при помощи специального подъёмного стола. Применяются для отжига чугунных изделий.

Электрические печи-ванны (рис. 1.6) применяются для термической обработки ответственных длинномерных и тонкостенных металлических изделий в индивидуальном и мелкосерийном производстве. Нагрев в них осуществляется жидкими теплоносителями (маслом, щёлочами, расплавами солей).

Рис. 1.6. Электрическая печь-ванна

Электрическая печь- ванна имеет вид шахтной печи со встроенной в рабочее пространство ванной или тиглем.

Особенно широко распространены электродные соляные ванны; в них одновременно обеспечивается быстрый, равномерный и безокислительный нагрев изделий. Подбором состава солей можно также проводить и термохимическую обработку (цементацию, азотирование, борирование и т. п.). На рис. 1.7 и 1.8 изображены печи для цементации и азотирования.

Рис. 1.7. Печь для цементации

Рис. 1.8. Печь для азотирования

Печи непрерывного действия (методические) характерны тем, что изделия (или материалы) в процессе нагрева перемещаются от загрузочного проёма к разгрузочному.

Рис. 1.9. Конвейерная печь

Конвейерные печи (рис. 1.9) В них изделия перемещаются внутри рабочего пространства печи, представляющего собой длинную прямоугольную камеру на конвейерной ленте из жаропрочного материала. Конвейерная лента натянута на барабаны, один из которых ведущий. Вал ведущего барабана через приводной механизм связан с электродвигателем постоянного или переменного тока. Натяжение конвейерной ленты осуществляется со стороны ведомого барабана специальным устройством – натяжной станцией, обеспечивающей изменение расстояния между осями барабанов при удлинении конвейерной ленты во время её работы.

Конвейерные печи применяют для различных видов термической обработки изделий из чёрных и цветных металлов, для пайки медными припоями, сушки и других процессов, температура которых не превышает 1000–1100 С.

Барабанные электропечи. Барабанная электропечь (рис. 1.10) предназначена для закалки мелких стальных изделий, имеющих округлую, без острых кромок форму. Составные части: барабан, поворотная рама с приводом вращения барабана, основание печи, камера нагрева, устройство загрузки со шнековым питателем, устройство разгрузки, домкрат, уплотнитель, площадка обслуживания, шкаф управления.

Рис. 1.10. Барабанная печь

Барабан предназначен для сушки и перемещения нагреваемых материалов от загрузки к выгрузке и конструктивно выполнен в виде трубы. Внутренняя поверхность первой зоны барабана снабжена прямыми лопастями, назначение которых более равномерное распределение массы по объему барабана. В остальных четырех зонах барабана лопасти загнуты, что значительно улучшает условия перемешивания. В пятой зоне предусмотрено место для загрузки мелющих тел, используемых при дополнительном измельчении массы. Камера нагрева представляет собой металлоконструкцию, футерованную изнутри шамотно-волокнистым огнеупорным материалом. Камера оборудована открываемыми поворотными боковыми стенками, обеспечивающими доступ к внутреннему пространству и нагревателям камеры. Нагреватели располагаются на дне и боковых стенках камеры и выполнены из алюмохроможелезистого сплава. Вся камера по длине разбита на 5 температурных зон. Устройство загрузки со шнековым питателем присоединяется к загрузочной стороне барабана и служит для подачи материала. Разгрузочное устройство выполнено с вибратором и присоединяется к барабану со стороны выхода готового продукта. Шкаф управления выполнен в отдельном корпусе. В шкафу управления размещена электроаппаратура, которая обеспечивает управление механизмами печи.

Рис. 1.11. Карусельная печь

Карусельные печи (рис. 1.11) имеют кольцевой вращающийся под, на который через загрузочный проём подаются изделия. Перемещаясь вместе с кольцевым подом, изделия нагреваются и, совершив почти полный оборот, выгружаются через разгрузочный проём.

Протяжные печи (рис. 1.12) предназначаются для термической обработки проволоки, ленты, тонкостенных труб из чёрных и цветных металлов. Перемещение изделий в печи осуществляется протяжкой от специальных протяжных или намоточных устройств, находящихся перед загрузочными и разгрузочными проёмами печи. Протяжные печи выполняются вертикальными,

горизонтальными и башенными.

Рис. 1.12. Протяжная печь

1.6. Способы измерения температур в печах сопротивления

Для определения температуры используют косвенные методы, основанные на измерении таких физических величин, которые однозначно связаны с температурой и могут быть легко измерены.

Область измерения температуры делится на две:

1) Термометрия – до 500–600°С.

2) Пирометрия – для более высоких температур.

В соответствии с этим применяемые приборы называются термометры и пирометры.

Для измерения температуры используют:

— дилатометрический и биметаллический термометры;

— термоэлектрические термометры и пирометры;

Термометры сопротивления

В них используется зависимость от температуры электрического сопротивления чувствительного элемента, т. е. датчика. Комплект термометра сопротивления включает: чувствительный элемент (датчик) и измерительное устройство, тем или иным путем определяющее сопротивление датчика.

Измерительным устройством является разновидность омметра, который градуирован в градусы. Датчик представляет собой проволочный резистор, защищённый от воздействия окружающей среды газонепроницаемым кожухом. Материал для резистора должен обладать следующими свойствами:

— иметь высокий и по возможности постоянный ТКС, этим обеспечивается чувствительность и линейность характеристики прибора;

— устойчивость физических и химических свойств в условиях нагрева;

— высокое удельное электрическое сопротивление – это позволяет сократить погрешность измерения, связанную с изменяющимся сопротивлением измерительных проводов;

— воспроизводимость в больших количествах с неизменными физическими свойствами.

Рассмотренные требования оказываются настолько жесткими, что им удовлетворяют немногие металлы: медь (до 180 °С), платина (до 650 °С).

Рис. 1.17. Термометр сопротивления

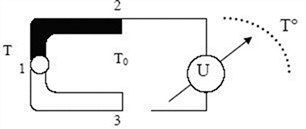

Термоэлектрические преобразователи (ТП)

В них используется зависимость от температуры величины термоЭДС, возникающей в месте спая двух разнородных металлов. Комплект включает в себя чувствительный элемент (термопару), измерительное устройство, реагирующее на напряжение термопары, соединительные провода.

Рис. 1.18. Термоэлектрический преобразователь

Термопара состоит из двух разнородных термоэлектродов, спаянных в точке 1. Данный спай называется концом термопары. Он помещается в ту точку, температуру в которой надо измерить. Точки 2, 3 называются холодным или свободным концом. Температура в них одинаковая (Т°). ЭДС, вырабатываемая термопарой, не зависит от геометрических размеров и формы электродов, а также от материала соединительных проводов. ЭДС вырабатываемая термопарой, зависит только от температуры горячего и холодного конца и материала, из которого сделана термопара.

Зависимость ЭДС термопары от Т, снятая при температуре свободного конца 0° называется градуировочной кривой. Данная кривая нелинейная. Для термопар различных типов градуировочные кривые стандартизированы. Так как в реальных условиях температура рабочего конца редко бывает, равна нулю, поэтому процесс измерения температуры посредством термоэлектрического пирометра требует введения поправки на температуру свободных концов. Для термоэлектродов термопар был разработан ряд материалов. Данные материалы должны отвечать следующим условиям:

— иметь высокую термоЭДС и, по возможности, линейную градуировочную кривую;

— обладать устойчивостью химических и физических свойств в условиях нагрева;

— обладать высокой электропроводностью. Выполнение данного требования позволяет сократить погрешность измерения, вызванную падением напряжения на изменяющемся внутреннем сопротивлении термопары;

— обладать малой инерционностью;

— должны воспроизводиться в больших количествах с неизменными физическими свойствами.

Конструкции и материалы для изготовления термопар весьма разнообразны (рис. 1.19) и определяются физическими и химическими свойствами веществ, температуру которых необходимо измерять.

Рис. 1.19. Конструкции термопар

Термопары платиновой группы наиболее дорогие. Их используют при t°>1000°C. Наиболее чувствительная – хромель-копель. Термопара платинородий-платинородий, сплав никель-кобальт, кремний-алюминий при t° до 100 °С имеют термоЭДС = 0, при работе с ними не требуется вводить поправку на температуру свободных концов.

Пирометры излучения

Рис. 1.20. Пирометр излучения

Используют зависимость величины и спектра излучения от температуры данного тела. Применяют в тех случаях, когда непосредственный контакт датчика температуры и объекта измерения нежелателен или невозможен. Такие случаи встречаются при очень высокой температуре объекта измерения, при размещении объекта в агрессивной среде или при измерении температуры подвижных объектов. Энергия, излучаемая данным телом, характеризуется коэффициентом лучеиспускания. Данный коэффициент характеризует оптические свойства тела. Наибольшей излучающей способностью обладает абсолютно черное тело.

Реальные объекты имеют различные коэффициенты лучеиспускания. Учесть все многообразие данных коэффициентов при производстве пирометров не представляется возможным. Поэтому все пирометры излучения градуируются по излучению абсолютно черного тела.

При измерении температуры реального тела пирометры дают погрешность измерения, обусловленную отличием коэффициента лучеиспускания этих тел от 1. Такая погрешность называется погрешностью на неполноту излучения.

Пирометры имеют три разновидности:

2. яркостные (оптические);

1.7. Особенности электрооборудования печей сопротивления

Установки электрических печей сопротивления имеют следующие элементы:

1. электрическая печь;

2. вспомогательные механизмы с электро-, пневмо- или гидроприводом, обеспечивающие загрузку или выгрузку садки, и перемещение в рабочем пространстве печи;

3. комплектующее электрооборудование – это электрические щиты, пульты, панели управления, предназначенные для автоматического регулирования теплового режима, управления приводами вспомогательных механизмов. Аппаратура управления вакуумной системой для вакуумных печей, аппаратура управления газовых печей для печей с контролируемой атмосферой, аппаратура, обеспечивающая работу печей в автоматических линиях, трансформаторы или автотрансформаторы (согласующие и регулировочные), тиристорные переключатели, источники питания;

4. датчики систем измерения и регулирования температуры, аппаратура измерения и контроля вакуума и давления, аппаратура контроля потока и температуры воды и другая измерительная аппаратура.

Так как печи сопротивления обычно питаются напряжением 220 В или 380 В, то и силовое оборудование обычно простое. Включает в себя трансформаторы в сухом исполнении, асинхронные двигатели с короткозамкнутым ротором, обычную защитную и комплектующую аппаратуру (автоматы, предохранители, контакторы, магнитные пускатели и т. д.). Большинство печей сопротивления не имеют трансформатора и включаются прямо в сеть.

Трансформаторы используют в соляных ваннах, в высокотемпературных печах, карборундовые, угольные или вольфрамовые нагреватели которых резко изменяют с температурой свое сопротивление.

Аппаратура управления (ключи, кнопки, реле, конечные выключатели) применяются обычного исполнения.

Каждая печь сопротивления должна быть оборудована пирометрическими материалами. Для мелких неответственных печей это может быть термопара с указывающим прибором, в большинстве промышленных печей обязательно автоматическое регулирование температуры. Оно осуществляется с помощью приборов, регистрирующих температуру печи. Аппаратура контроля, управления и регулирования одной температурной зоны электрической печи сопротивления сосредоточена на одном щите. Для включения и управления печами до 500 В обычно выпускают комплектные щиты и станции управления.

Принципиальное отличие их в том, что в щитах установлена как коммутационная аппаратура, так и приборы теплового контроля, а в станциях – только коммутационная аппаратура.

Щиты выпускаются на токи до 350 А, а станции – до 630 А. В крупных печах целесообразно сосредоточить щиты всех зон для всех печей в одном или нескольких контрольно распределительных пунктах (КРП). Также в КРП могут быть установлены силовые трансформаторы.

В том случае, если отдельные печи находятся далеко друг от друга, щиты надо устанавливать отдельно рядом с конструкцией.

1.8. Рациональная эксплуатация печей сопротивления

Электрические печи сопротивления являются самыми массовыми. Установленная мощность отдельных печей достигает сотен и тысяч кВт. Поэтому вопросы рациональной эксплуатации таких печей имеют большое значение для электроэнергетики и снижения себестоимости продукции. Мероприятия по экономии электроэнергии в электрических печах сводятся к следующему:

— повышение производительности печи;

— снижение тепловых потерь;

— использование тепла нагретых деталей;

— механизация и автоматизация работы печи.

Повышение производительности печи. Потребляемая печью энергия расходуется на полезное тепло и тепловые потери. Полезно используемое тепло пропорционально производительности печи. Тепловые потери постоянны, от производительности не зависят. Так как при повышении производительности печи тепловые потери распределяются на большее число изделий. В результате КПД печи повышается, а удельный расход электроэнергии снижается.

В том случае, если по своей мощности печь работает на пределе своих возможностей, во многих случаях целесообразна ее реконструкция с повышением мощности нагревателей. При этом предельный расход энергии уменьшается не только за счет повышения производительности печи, но и за счет сокращения времени работы печи.

Снижение тепловых потерь включает в себя применение высококачественной теплоизоляции, окраску кожухов алюминиевой краской для снижения коэффициентов лучеиспускания, тщательное уплотнение отверстий, рациональная организация труда для уменьшения промежутков времени, на которых дверь печи открыта. Снижение тепловых потерь может быть достигнуто за счет исключения потерь тепла, запасенного в кладке печи при переходе на круглосуточную работу.

Во многих случаях выгодно при одно- и двухсменной работе не отключать печь на время простоя, так как при отключении и, следовательно, остывании теряется тепло кладки, а при постоянном включении теряются лишь потери холостого хода.

Использование тепла нагретых деталей может быть лишь в тех случаях, когда технологический процесс обработки включает в себя более или менее длительный период остывания изделия. Изделия для остывания помещаются в специальные теплоизоляционные камеры или колодцы, где тепло запасается в кладке. Затем в разогретый колодец помещается холодное изделие для предварительного подогрева. Таким путем можно экономить до 25 % тепла остывающих деталей. Также можно организовать непосредственный теплообмен между остывающими и нагреваемыми изделиями, поместив их одновременно в одной камере. За счет исключения промежуточного звена, т. е. кладки печи, удается рекуперировать до 30–35 % тепла остывающих изделий. Наиболее эффективно можно использовать тепло остывания в методических печах при использовании принципа противотока.

В методических рекуперативных печах может быть использовано до 50% тепла остывающих изделий и удельный расход снижен на 30–40% по сравнению с нерекуперативными печами.

Механизация и автоматизация процесса загрузки и выгрузки приводит к снижению тепловых потерь, уменьшению времени цикла и повышению производительности.

Применение автоматического регулирования обеспечивает соответствие требуемого температурного режима и потребляемой из сети мощности. При этом исключаются непроизводственные потери тепла.

Выводы: В печах сопротивления используется принцип передачи тепловой энергии нагреваемому телу с помощью нагревательных элементов с различной рабочей температурой с применением принципа теплового излучения. Отличаются большим разнообразием конструкции и различной мощностью.

Каталог продукции

Электропечь сопротивления камерная СНО-4.8.2.5./13-И3

Электропечь сопротивления камерная СНО-4.8.2.5./13-И3 предназначена для нагрева деталей под закалку, для термической обработки высоколегированных и быстрорежущих сталей, отжига стальной проволоки и ленты, обжига керамики.

Технические параметры

| По значению | Для термической обработки |

| Конструктивная особенность | Нагрев сопротивления, Высокотемпературный нагрев, Наличие рабочей камеры |

| Установленная мощность, кВт, не более | 50 |

| Номинальная температура, °С | 1300 |

| Размеры рабочего пространства, мм | 400 х 800 х 250 |

НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Электропечь должна эксплуатироваться в климатическом исполнении УХЛ4 по ГОСТ 15150-69. Окружающая среда должна быть невзрывоопасной с содержанием пыли, агрессивных газов и паров в концентрациях, не превышающих значений, указанных в ГОСТ 12.1.005-88. Электропечь и шкаф управления должны сохранять свои параметры в пределах установленных норм в процессе и после воздействия следующих механических факторов внешней среды:

- Электропечь – по группе условий эксплуатации М1 по ГОСТ 17516.1-90.

- Шкаф управления – вибрационные нагрузки с частотой до 15 Гц и максимальным ускорением до 0,5g;

- Степень жесткости – I по ГОСТ 16962-71.

Фундамент под электропечь должен выполняться таким образом, чтобы исключить передачу на электропечь динамических нагрузок, так как резкие толчки и вибрация приводят к выходу из строя электронагревателей.

ТЕХНИЧЕСКИЕ ДАННЫЕ

Основные параметры и размеры электропечи приведены в табл.

Наименование параметра

Норма

Примечание

Номинальная

Допустимая

1. Установленная мощность, кВт, не более

2. Номинальная температура, 0 С

3. Номинальная (потребляемая) мощность, кВт, не более (при нагреве садки от 850 0 С до 1300 0 С)

Продолжение таблицы 3.1.

Наименование параметра

Норма

Примечание

Номинальная

Допустимая

4. Напряжение питающей сети, В

5. Напряжение цепей управления и сигнализации, В

7. Частота тока, Гц

8. Масса садки, кг не более

9. Среда в рабочем пространстве

10. Размеры рабочего пространства, мм:

11. Мощность холостого хода, кВт, не более

12. Масса электропечи, т, не более

13. Масса футеровки, т, не более

14. Стабильность температуры, 0 С

15. Удельная мощность, кВт/м 3 , не более

16. Удельный расход электропечи, кВт ·ч/кг, не более (при нагреве садки от 850 до 1300 0 С)

СОСТАВ ИЗДЕЛИЯ

Электропечь состоит из следующих составных частей:

1) электропечь -1шт.;

2) шкаф управления -1шт.;

3) комплект запасных частейпо ведомости ЗИП -1компл.

УСТРОЙСТВО И РАБОТА ИЗДЕЛИЯ

Конструктивно электропечь выполнена камерной с электронагревателями из карбида кремния. Открывание, закрывание дверцы и загрузка садки в электропечь производится вручную. Садка устанавливается непосредственно на под электропечи. Электропечь состоит из следующих составных частей:

- кожуха, футеровки

- электронагревателей

- механизма открывания дверцы

- Сварной кожух электропечи зафутерован теплоизоляционным материалом и огнеупорным кирпичом, образующим рабочую камеру.

- Нагрев садки осуществляется карбид кремниевыми электронагревателями типа КЭН ВП 25/400/400.

- Монтаж электронагревателей осуществляется шинами.

Загрузочный проем электропечи закрыт футерованной дверцей, открывание которой осуществляется механизмом. Механизм открывания дверцы состоит из консольно закрепленного рычага, вращающегося в подшипниках качения, дверца шарнирно соединена с рычагом.

При открывании дверца поворачивается вокруг оси, при этом разогретая сторона ее все время обращена к электропечи. Электропечь рассчитана на нагрев садки от 20 до 1300 0 С в окислительной среде. Наиболее предпочтительным является непрерывный режим работы электропечи, при котором загружаемая садка предварительно подогрета до температуры 800…850 0 С. В случае необходимости работы по периодическому режиму рекомендуется в электропечи поддерживать температуру не ниже 600 0 С

При описании работы электропечи обозначения приборов и аппаратов приведены в соответствии с их позиционными обозначениями на схеме электрической принципиальной ДШБИ 681.111.003Э3 или ДШБИ.681111.003-01Э3.

Работа электропечи