Инструкция по охране труда при эксплуатации электропечи для сушки электродов ЭПЭ-50/400

Повышенная влажность способна значительно навредить работоспособности электродов и сделать невозможным создание герметичных соединений при ручной сварке. Выходом является прокалка электродов, которая позволит созданным соединениям работать даже под давлением.

Вопрос – как просушить электроды решается различными путями. На сегодняшнее время существуют специальные приспособления для этих целей, например термопенал ТП 10/150 и ТП-5/150. Преимущества применения термопеналов очевидны, поскольку сушка электродов в них происходит равномерно и быстро, что значительно влияет на качество сварки.

Оборудование для прокалки электродов

Есть несколько видов оборудования, предназначенного для термической обработки электродов и подготовки их к работе. Начнем с основного — печь.

Печь для прокалки представляет собой металлический ящик с лотками для стержней. Чтобы сохранять в ней постоянную температуру, стенки отделаны специальными материалами, удерживающими тепло. Благодаря этому электроды будут прогреваться равномерно в течение всего времени прокалки. В зависимости от ваших нужд, печи могут нагреваться до различных температур. Наиболее “ходовыми” являются значения от 50°С до 650°С.

Увидеть как выглядит такая печь, можно на этом видео:

Другой “гаджет”, который пригодится сварщикам — это пенал. Он не прогревает электроды, а только поддерживают их в сухом и подогретом состоянии. Его особенность в том, что он полностью изолирован и герметичен. Используя пенал, можно быть полностью уверенным, что электроды не отсыреют, пока вы будете работать.

Есть и другая разновидность такого приспособления — термопенал. Он позволяет не только сохранять температуру стержней, но также может их прогревать. Термостат и встроенный нагрев, позволяют подготавливать расходники прямо на месте работы.

Термопеналы выглядят как маленькие ящики с дверцей. Они весят около 3 кг и могут выдавать температуру до 120°С.

Другой тип оборудования — это шкафы. Они имеют схожие с термопеналами функции. Корпус шкафа изолирован и сохраняет тепло. В зависимости от модели, шкафы оснащаются термостатом и термометром.

Шкафы применяются на больших производствах, где нужно одновременно подготовить большое количество стержней.

Что такое сварочный электрод

Сварочный электрод — это стержень из металла (бывают неметаллические электроды), подводящий ток к нужному изделию, с которым работает сварщик. Как и у любого предмета, у сварочного электрода имеются правила эксплуатации и хранения. Зачастую люди пренебрегают ими, и электрод портится. Самая распространённая проблема — сырой электрод.

Сварочные электроды при неправильном или долгом хранении имеют свойство наполняться влагой. Такие электроды не могут обеспечить качественную и легкую сварку. Чтобы снизить количество воды в отсыревшем электроде, надо просушить или прокалить его.

По сути, оба процесса практически полностью идентичны, поэтому мы рассмотрим один из них, а если конкретно, то прокаливание. Прокалить электроды можно несколькими способами.

Инструкция прокалки

Разные электроды требуют разной температуры и времени прокалки. Эти параметры указываются на упаковках. Поэтому перед работой необходимо ознакомиться с инструкциями производителя. Иностранные заводы не всегда пишут как нужно прогревать стержни. Придется зайти на официальный сайт и найти эту информацию.

Не все электроды нужно прокаливать. Так, стержни с целлюлозным покрытием выпускаются в металлических банках и прогревать их перед работой не нужно.

На практике прокалка выглядит очень просто. Нужно разогреть печь до нужной температуры и поместить в нее электроды на определенное время, по истечении которого они будут готовы к работе. Ими сразу можно варить, либо можно переместить их в термопенал, чтобы взять с собой на объект.

Для примера, электроды Уони 13/55 прокаливаются при температуре около 270°С в течение 1 часа.

Как работает такая печь?

При подаче электрической энергии на термоэлектрический элемент, происходит его нагревание. Тепло передается на внутреннюю камеру печки, в которой происходит обработка электродов, они равномерным слоем раскладываются на специальных решетках.

В программируемых моделях печей есть таймер, который автоматически выключает нагревательную установку через заданный временной промежуток.

Также, такие модели позволяют плавно набирать и снижать температуру, без резких скачков, что может привести к разрушению обмазочного слоя на электроде.

Время и температура, необходимая для прокалки, обычно указываются производителем на упаковке с электродами. Обычно она занимает около 2-х часов. После хранения электродов на складе в течение более 3-х месяцев они подлежат обязательной прокалке. То же самое нужно производить и при открытом хранении их на рабочем месте более пяти календарных суток.

Сушка и прокалка — различия и особенности

Помимо прокалки, имеется такое понятие как сушка электродов. Оно означает непосредственную подготовку изделия к работе. В свою очередь прокалка электродов выполняется для ликвидации лишней влаги и устранения последствий неправильного или долгого хранения.

Сушка подразумевает сокращение уровня влаги в стержнях до минимально-приемлемого. Она производится при небольших температурах и не оказывает серьезного влияния на покрытие.

Прокалка может выполняться для улучшения качеств электродов и приведения их в “рабочее состояние”. Особенностью этой процедуры является продолжительное время воздействия и высокая температура.

Обратите внимание, что специалисты не рекомендуют прокаливать электроды более 2 раз. Покрытие можно отколоться от сердечника и ими будет невозможно пользоваться.

Прокалка в домашних условиях

Подготавливать электроды в домашних условиях следует только если у вас нет другой возможности, и только если стержни будут использоваться дома. “Народные” методы можно использовать для не очень важных работ, к которым не предъявляются высокие требования качества.

Самым простым и очевидным вариантом является прокалка в духовке. Прокаливать электроды на газу не стоит, потому что в нем содержится некоторое количество воды.

Данную процедуру можно также провести на радиаторе отопления. Оставьте на нем прутки на пару дней. Этого будет достаточно, чтобы провести сварку.

Некоторые мастера используют для прокалки строительный фен. В этом случае нужно будет поместить электроды в трубу или другу емкость.

Не пользуйтесь такими методами прокалки и сушки при работе с ответственными конструкциями.

Термообработка электродов проводится с целью придания покрытию достаточной механической прочности при содержании в нем влаги в пределах, способствующих нормальному протеканию сварочного процесса, позволяющих обеспечить заданный химический состав и свойства наплавленного металла и сварных соединений. Обычно тепловые режимы прокалки электродов, изготовленных с применением растворов жидкого стекла в качестве связующего, наряду с механической прочностью обеспечивают и влагостойкость покрытия (кроме целлюлозных электродов).

Полный цикл термообработки включает предварительную сушку, окончательную сушку, прокалку и охлаждение. Непосредственно после опрессовки электродов влажность покрытия составляет 9—12%. Допустимое содержание влаги после термообработки зависит от вида покрытия. Так, электроды с основным покрытием, предназначенные для сварки ответственных конструкций из углеродистых и низколегированных сталей, должны иметь влажность не более 0,2% от массы покрытия. При этом определение влажности проводится при 400±10°С с доведением навески покрытия до постоянной массы. Ясно, что для обеспечения указанной влажности электроды должны прокаливаться при высоких температурах (360—400°С) в течение достаточно длительного времени.

Электроды с рутиловым и кислым покрытиями содержат в рецептуре органику (целлюлоза, крахмал и др.), которая создает газовую защиту сварочной ванны, снижая чувствительность к пористости. В связи с этим высокая температура прокалки таких электродов недопустима, так как при этом органические составляющие выгорают и газовая защита резко снижается.

Влажность покрытия указанных электродов определяется при 180±10°С и должна составлять не более 0,3—0,4%. Такова же температура прокалки этих электродов.

Покрытие целлюлозных электродов в основном состоит из целлюлозы ЭЦ. Для нормального применения электродов необходимо, чтобы покрытие содержало определенное количество влаги, поэтому электроды сушат при температуре 120—130°С в течение 14—15 мин. Влажность покрытия определяется при 110±5°С и должна находиться в пределах 0,5—2%.

Процесс удаления влаги из покрытия сложен. Это зависит от ряда факторов и в первую очередь от способности растворимых силикатов натрия и калия удерживать влагу, количество которой в процентах от массы сухого остатка жидкого стекла определяется температурой. Каждой температуре сушки-прокалки соответствует своя определенная остаточная влажность, которая не изменяется при увеличении длительности выдержки при этой температуре.

При неправильно выбранных форсированных режимах термообработки электродов наблюдаются такие дефекты покрытия, как трещины, вспухание, недостаточная его прочность, местные глубокие вмятины от транспортных устройств. Наличие трещин вызывает неравномерное плавление покрытия, что в ряде случаев может привести к недостаточной защите сварочной ванны от воздействия атмосферы воздуха. Это особенно заметно проявляется при сварке в вертикальном и потолочном положениях. Кроме того, при наличии трещин прочность покрытия, как правило, снижается. Иногда после термообработки на покрытии появляется сетка мелких трещин, не видимых невооруженным глазом. Эти трещины становятся видимыми после легкого смачивания покрытия водой. Такой дефект резко снижает прочность покрытия.

Жесткий режим сушки электродов обычно приводит к вспуханию покрытия электродов и снижению его прочности.

Если диаметр электродов, предназначенных для сварки ответственных конструкций, после сушки-прокалки превышает значения, указанные в технических условиях, то электроды бракуются. Это связано с тем, что чрезмерное вспухание покрытия нарушает нормальное протекание сварочного процесса и влияет на переход легирующих элементов из покрытия в сварочную ванну.

Низкая прочность покрытия приводит к его повреждению во время транспортировки электродов. Кроме того, в процессе сварки наблюдается отваливание нерасплавившихся кусков покрытия, в связи с чем нарушается однородность химического состава металла шва и повышается его чувствительность к пористости.

Местные глубокие вмятины также снижают однородность химического состава и механических свойств металла шва. Поэтому их количество и глубина жестко регламентируются технической документацией.

Изложенное показывает, что термообработка электродов является весьма ответственным и сложным процессом. Этот процесс настолько важен, что перед изучением оборудования, применяемого для термообработки, и рекомендаций по его эксплуатации необходимо вкратце познакомиться с теоретическими вопросами сушки электродов.

Правильное хранение

Чтобы не допустить образования лишней влаги в электродах, их следует правильно хранить. Заводская термоусадочная пленка не всегда может уберечь изделия, особенно при длительном хранении.

Первое, что нужно запомнить — это температурный режим в помещении, где лежат стержни. На складе или в подсобке должно быть не холоднее 15°С. Комнатной температуры будет вполне достаточно, чтобы они не отсырели. Не допускайте также больших перепадов температур. Из-за этого внутри упаковок может образоваться конденсат.

Другой важный момент — это уровень влажности. Он должен быть минимальным. В противном случае электроды очень быстро наберут влагу. Сушка может не помочь и придется тратить много времени на прокалку.

Отдельно позаботьтесь о защите электродов от механических воздействий. Повреждение или скол покрытия ухудшают сварочные свойства.

Соблюдение таких простых правил позволит продлить срок хранения электродов. Они сохранят свои качества, и вы сможете выполнить качественные и надежные соединения.

Как хранить электроды

Для правильного хранения электродов, запрещено выбирать места с повышенной влажностью, а также использовать негерметичные упаковки. Следует знать, что если вследствие нарушения правил хранения, из электрода выделяется вода, то даже их прокалка может не помочь в достижении качественных результатов при ручной сварке.

Как видно, сушка и прокалка электродов могут осуществляться различными способами, но самым универсальным и экономичным вариантом будет приобретение термопенала. Такое устройство достаточно компактно и без труда перемещается при необходимости. Пенал хранит электроды в условиях до 150 градусов и защищает их от возможных вредных воздействий окружающей среды.

Печь для прокалки электродов ЭПЭ-50/400

Печь для прокалки электродов ЭПЭ-50/400 применима для прокаливания сварочных электродов при температуре до 400°С. Данная модель оснащена микропроцессорным программируемым регулятором времени и температуры.

Внутренняя камера имеет две съемные полки. Корпус надежно изолирован от потерь тепла. Максимальная загрузка печи для электродов ЭПЭ-50/400 — 40кг.

| Характеристика | Значение |

| Номинальное напряжение, В | 380 или 220 |

| Номинальная мощность, кВт | 2,8 или 2,5 |

| Номинальная температура рабочего пространства, °С | 400 |

| Тип терморегулятора | электронный |

| Наличие термометра | есть |

| Макс. загрузка печи, кг | 40 |

| Размеры рабочего пространства, мм | 400x500x280 |

| Габариты, мм | 755x820x560 |

| Масса изделия, кг | 50 |

| Изготовитель | Россия |

- Описание

- Отзывы и вопросы

Печь для прокалки электродов ЭПЭ-50/400 применима для прокаливания сварочных электродов при температуре до 400°С. Данная модель оснащена микропроцессорным программируемым регулятором времени и температуры.

Внутренняя камера имеет две съемные полки. Корпус надежно изолирован от потерь тепла. Максимальная загрузка печи для электродов ЭПЭ-50/400 — 40кг.

| Характеристика | Значение |

| Номинальное напряжение, В | 380 или 220 |

| Номинальная мощность, кВт | 2,8 или 2,5 |

| Номинальная температура рабочего пространства, °С | 400 |

| Тип терморегулятора | электронный |

| Наличие термометра | есть |

| Макс. загрузка печи, кг | 40 |

| Размеры рабочего пространства, мм | 400x500x280 |

| Габариты, мм | 755x820x560 |

| Масса изделия, кг | 50 |

| Изготовитель | Россия |

Информация о товарах, их характеристиках и комплектации может содержать ошибки и быть изменена без предварительного уведомления. Информация на сайте указана в ознакомительных целях и не является публичной офертой.

Инструкция по охране труда при эксплуатации электропечи для сушки электродов ЭПЭ-50/400

1.1. Электропечь ЭПЭ-50/400 предназначена для прокалки и сушки сварочных электродов при заданной температуре в стационарных условиях с относительной влажностью окружающего воздуха до 80%.

1.2. В рабочей камере установлены 2 полки, на которых укладываются прокаливаемые электроды.

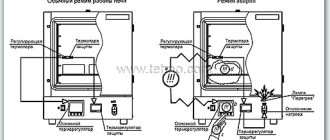

1.3. На лицевой панели блока управления расположены регулятор, три сигнальные лампы, реле времени, предохранитель.

1.4. Заданная температура в печи поддерживается с помощью термоэлектрического преобразователя, установленного под верхней полкой.

1.5. К работе с электропечью допускаются лица не моложе 18 лет, специально обученные, прошедшие инструктаж, проверку знаний, стажировку.

1.6. У электропечи, за которой не прикреплен специальный рабочий, вывешивается табличка с указанием лица, ответственного за эксплуатацию, и лиц, допущенных к работе с данной электропечью.

2. Требования охраны труда при подготовке к работе

2.1. Установить электропечь горизонтально на месте её постоянной эксплуатации в помещении, не содержащим горючих материалов.

2.2. Выполнить электромонтажные работы в соответствии с правилами и нормами эксплуатации и монтажа электрооборудования.

2.3. Заземлить корпус электропечи, подсоединив его к общему контуру заземления.

2.4. Снять заднюю крышку и подключить электропечь к питающей сети.

2.5. Перед началом эксплуатации, а также после длительного перерыва в работе, необходимо провести сушку электропечи.

2.6. Для проведения сушки необходимо:

— включить электропечь, поднять температуру до 150-200 °С и выдержать её при этой температуре в течении 1,5 — 2 часов при неплотно закрытой двери (не зажимая замок);

— закрыть дверь, нагреть электропечь до номинальной рабочей температуры (400°), выдержать в течении 1-2 часов.

2.7. После сушки электропечь готова к работе.

2.8. Во время сушки желательно обеспечить вентиляцию помещения.

3. Требования охраны труда при работе на электропечи (после сушки).

3.1. К работе с электропечью допускается только специально обученный персонал, знающий её конструкцию и правила обслуживания, принцип действия установленной на ней электроаппаратуры и схемы её питания, а также правила безопасности при эксплуатации электроустановок, работающих под напряжением до 1000 В.

3.2. Перед началом работы с электропечью необходимо убедиться в её исправности, правильном подключении к электросети и контуру заземления.

3.3. При нарушении нормальной работы электропечи следует отключить её от сети, доложить мастеру, механику цеха о неисправности и принять меры к устранению неисправностей.

3.4. Ремонтные работы можно вести только после снятия напряжения с установки.

3.5. На задней стороне электропечи предусмотрен болт для подсоединения к общему контуру заземления. Сопротивление заземления не более 4 Ом. Работать на печи при надёжном заземлении.

3.6. Возобновлять работу разрешается только после устранения неисправности. Устранять неисправность разрешается только эл. техническому персоналу.

3.7. Во время работы электропечи запрещается:

— допускать к рабочему месту посторонних лиц.

— оставлять работающую электропечь без надзора.

3.8. При загрузке электропечи необходимо распределять загрузку равномерно по полкам. Общий вес электродов в печи — не более 40 кг.

3.9. После загрузки плотно закрыть дверь.

3.10. В случае неполной загрузки электропечи, пачки электродов необходимо располагать на верхних полках.

3.11. Электроды загружаются в печь пачками.

3.12. Допускается укладывать электроды россыпью на полках в 2-3 слоя.

3.13. Загрузку и разгрузку электропечи следует производить без ударов и толчков.

3.14. Температура электропечи при загрузке электродов должна быть не более 100°С.

3.15. Температура устанавливается регулятором прокалки данной марки электродов.

3.16. Время устанавливается на реле времени прокалки данной марки электродов

3.17. Электропечь включается тумблером автоматического выключателя, при этом загорается лампа «СЕТЬ», с последующим нажатием на кнопку «ПУСК». О начавшейся работе печи сигнализирует загорание лампы «НАГРЕВ».

3.18. О начале прокалки при заданной температуре свидетельствует загорание сигнальной лампы «ПРОКАЛКА».

3.19. Окончание цикла прокалки характеризуется отключением сигнальных ламп «НАГРЕВ» и «ПРОКАЛКА».

3.20. После окончания цикла необходимо осуществить охлаждение электродов с печью до температуры 100-150°С.

3.21. После охлаждения необходимо разгрузить электропечь.

4. Требования охраны труда в аварийных ситуациях

4.1.Аварийная остановка станка должна производиться:

— при перерыве в подаче электроэнергии.

— при возникновении любой неисправности электропечи.

— если на металлических частях электропечи обнаружено напряжение.

— если заземляющий провод оборван.

4.2.Сообщить о неполадках электропечи или происшедшем несчастном случае руководству, организовать оказание первой помощи пострадавшему, принять меры по сохранению обстановки на рабочем месте и состояние оборудования такими, какими они были в момент происшествия (если это не угрожает жизни и здоровью окружающих работников и не вызовет аварии).

5. Требования охраны труда по окончании работы

5.1.По окончании работы на электропечи необходимо:

— выключить электропечь от сети.

— привести в порядок рабочее место.

— инструмент и приспособления сложить в отведенное для их хранения место.

— аккуратно уложить просушенные электроды.

— сдать электропечь сменщику или руководителю работ, сообщив об имевших место неисправностях в работе электропечи и о принятых мерах.

Источник https://burforum.ru/svarka/sushilka-dlya-elektrodov-2.html

Источник http://deltex.su/katalog-tovarov/pech-dlya-prokalki-elektrodov-epe-50-400.html

Источник https://vunivere.ru/work18068