Выплавка стали в дуговых и индукционных печах

Современные дуговые сталеплавильные печи имеют механизированную загрузку шихты с помощью бадьи, для чего свод печи поворачивается вокруг вертикальной оси примерно на 90°. Печи вместимостью 25 т и более снабжены механизмами для поворота кожуха с футеровкой для ускорения процесса плавления и предохранения подины от разрушения. Все эти печи оборудованы устройствами для электромагнитного перемешивания металла. Печи вместимостью 25—200 т спроектированы с учетом механизированной загрузки шлакообразующих и легирующих материалов, механизированной заправки откосов и подин печей, уборки шлака от печи с помощью шлаковоза.

Основное преимущество индукционных печей — чистота источника тепла, не компенсировало ряда серьезных недостатков этих печей, в том числе невысокого уровни нагрева шлака и эксплуатационных трудностей с футеровкой, поэтому они в дальнейшем были вытеснены дуговыми печами.

Индукционные тигельные печи широко используются для переплава чугуна, цветных металлов и их сплавов, при этом обычно применяется ток промышленной частоты, что значительно уменьшает капитальные и эксплуатационные расходы.

Индукционные печи наиболее широко применяются в литейных цехах. Это малогабаритные агрегаты, в которых можно быстро выплавлять металл небольшими порциями. На металлургических предприятиях индукционные печи применяются только для выплавки специальных сталей и сплавов, которые невозможно или экономически невыгодно производить в дуговых агрегатах. В первую очередь это относится к процессам переплава или сплавления сталей с дорогими и легко окисляющимися легирующими элементами.

Основными преимуществами индукционных печей в сравнении с дуговыми сталеплавильными электропечами являются: получение стали с низким и особо низким содержанием углерода; исключение возможности науглероживания стали; интенсивное перемешивание ванны, способствующее выравниванию температуры металла, его химического состава и ускорению процесса рафинирования в целом; легкость регулирования температурного режима. Индукционные печи имеют высокую производительность. Выдачу металла из них можно производить небольшими порциями через малые промежутки времени. Для этих печей характерны небольшие габариты, относительно бесшумный режим работы, незначительное выделение пыли, слабое и направленное вверх излучение улучшает условия работы сталеваров.

К недостаткам индукционных печей следует отнести: высокую стоимость и сложность электрооборудования; низкую температуру шлака, его высокую вязкость, что практически исключает осуществление десульфурации и дефосфорации; низкую стойкость футеровки тиглей.

Современные тигельные печи делятся на печи повышенной частоты, применяемые преимущественно для плавки стали и специальных сплавов из кусковой шихты, и печи промышленной частоты для плавки чугуна, цветных металлов и их сплавов. Такое разграничение индукционных тигельных печей обусловлено тем, что печи промышленной частоты из-за чрезмерного перемешивания ванны металла могут работать при ограниченных значениях мощности, недостаточных для быстрого плавления стальной шихты.

При нагреве шихты в тигельной индукционной печи в каждом куске ее индуктируется вихревой индукционный ток, так как контактные сопротивления между отдельными кусками очень велики и куски шихты можно рассматривать как изолированные друг от друга. По мере нагрева отдельные куски группируются в более крупные объединения и постепенно плавятся, образуя ванну жидкого металла, в которой индуктируется кольцевой индукционный ток, имеющий в каждый момент времени противоположное направление по сравнению с током индуктора.

Плавки в индукционных печах проводят методом переплава — сплавления. Состав шихты должен обеспечивать пo расплавлении анализ сплава, близкий к заданному. Относительно холодные вязкие шлаки являются надежной защитой металла от газопоглощения и окисления. В индукционных печах выплавляют все марки сталей. Но особенно перспективно их применение для получения сталей с особо низким содержанием углерода и высоколегированных. При этом содержание углерода в шихте может быть доведено до необходимых концентраций при практически полном сохранении таких дефицитных легирующих как никель, молибден, вольфрам, ванадий.

Обычно окислительные процессы в индукционных печах не проводят, однако при выплавке стали с особо низким содержанием углерода успешно применяется продувка кислородом. Длительность плавки в индукционных печах минимальная, доводка плавки после расплавления обычно не превышает 30 мин.

На территории бывшего СССР на ряде заводов качественной металлургии работают вакуумные индукционные печи (ИСВ) различных типов вместимостью от 0,01 до 2,5 т. В вакуумных печах выплавляются стали и сплавы широкого сортамента — нержавеющие, низколегированные и конструкционные стали, прецизионные сплавы. Вакуумно-индукционные печи (ВИП) применяют для получения металлов предназначенных для переплава в вакуумно-дуговых печах. Для вакуумно-индукционной плавки разработаны различные конструкции установок периодического и полунепрерывного действия. Работа печей периодического действия характеризуется тем, что после каждой плавки вакуумную плавильную камеру необходимо разгерметизировать для замены изложницы или формы с отливкой и загрузки следующей порции шихты.

Печи периодического действия в конструктивном отношении проще и поэтому затраты на их сооружение меньше. Однако ввиду необходимости откачивать в начале каждой плавки большое количество газов, понижая давление от атмосферного до рабочего, установки периодического действия оборудованы более мощными вакуумными насосами. Кроме того, металл, выплавленный в печах периодического действия, может содержать большее количество кислорода и газов, по сравнению с металлом, полученным в печах полунепрерывного действия. Это связано с тем, что при нарушении вакуума стенки тигля пропитываются оксидами, образующимися из остатков металла, а поверхность печи, вакуумной камеры и расположенных в ней устройств поглощают газы.

В печах полунепрерывного действия смену изложниц и загрузку шихты осуществляют через шлюзовые устройства без нарушения вакуума в плавильной камере. Поэтому в таких печах можно проводить без разгерметизации несколько плавок, число которых обычно определяется стойкостью тигля.

В печах полунепрерывного действия уменьшаются колебания температуры тигля и возрастает его стойкость. Сокращение простоев на ремонтах тигля, а также исключение затрат времени на откачку камеры между плавками, замену изложниц и совмещение конца одной плавки с началом другой обеспечивает более высокую производительность печей этого типа. Все это обусловило более широкое распространение в промышленности индукционных тигельных печей полунепрерывного действия.

Недостаточная стойкость тиглей является основной причиной ограниченного использования ВИП. Для печей вместимостью до 2 т стойкость футеровки составляет 40—65 плавок, а для печей вместимостью более 2 т стойкость футеровки меньше 30 плавок.

Преимущества вакуумной плавки более полно реализуются при бесшлаковом процессе, поэтому ВИП обычно ведется без шлака и отличается сравнительной простотой: получение требуемого состава достигается переплавом соответствующих отходов или сплавлением чистых материалов. Так как плавка проводится в герметическом кожухе и процессы плавления и нагрева в индукционных печах достаточно быстротечны, то возможности корректировки состава металла по ходу плавки ограничены. В связи с этим при ВИП обычно необходим точный расчет и тщательное взвешивание шихты.

Вакуумной индукционной плавке свойственны два существенных недостатка: во-первых, расплав контактирует с огнеупорной футеровкой, являющейся источником загрязнения металла кислородом, включениями и металлическими примесями; во-вторых, условия кристаллизации слитка в обычной изложнице способствуют развитию ликвационных процессов и обогащению отдельных зон слитка ликвирующими примесями, как и при кристаллизации металла обычной выплавки. Эти недостатки были устранены с появлением печей вакуумно-дугового переплава (ВДП).

Печи ВДП делятся на печи с нерасходуемыми и расходуемыми электродами. Печи с нерасходуемыми электродами применяются для выплавки тугоплавких металлов из шихты соответствующего состава и имеют сравнительно небольшие размеры. Для выплавки стали, титана и ряда сплавов применяются печи с расходуемыми электродами, выплавляемыми из переплавляемой стали или сплава.

Плавка в печах ВДП с расходуемым электродом позволяет получать металл высокой степени чистоты, так как при этом устраняются возможные источники загрязнения и имеются благоприятные условия для рафинирования металла вакуумом. Что же касается условий кристаллизации металла в водоохлаждаемом кристаллизаторе, то при последовательном наплавлений слитка можно в значительной мере ослабить ликвационные процессы.

Сущность ВДП заключается в следующем (рис. 2.4.). Металлическая «затравка», с помощью которой первоначально зажигается электрическая дуга, располагается на водоохлаждаемом поддоне. Электрическая дуга горит между электродом и лункой жидкого (исключая печи с керамическим тиглем) металла. Разряд происходит через пары металла, находящегося в промежутке между катодом и анодом. Применение постоянного тока обу-словлено большой устойчивостью электрической дуги. Для концентрации дуги и предотвращения перехода разряда на стенку кристаллизатора он окружен соленоидом с продольным магнитным полем. Расплавленный на электроде (катоде) металл образует капли, которые стекает в лунку жидкого металла.

По мере расплавления нижней части электрода электрододержатель автоматически перемещает электрод вниз. Вся система уплотняется и в ней создается соответствующий вакуум (0,7—6,65 Па). Расплавление металла в вакууме способствует дегазации стали и раскислению ее углеродом, что существенно снижает содержание газов и неметаллических включений. Металл кристаллизуется в водоохлаждаемом кристаллизаторе. Быстрое охлаждение металла обеспечивает получение химически однородного слитка с мелкозернистой структурой, и мелкими неметаллическими включениями, благодаря чему свойства стали в результате ВДП существенно улучшаются. Этим способом можно переплавлять стали и сплавы, содержащие легкоокисляющиеся элементы, такие как титан, цирконий и другие.

Наиболее крупные печи ВДП работают в странах СНГ и США, они рассчитаны на выплавку слитков массой 40—60т. Методом ВДП переплавляют легированные конструкционные стали и стали со специальными свойствами. Электрошлаковый переплав (ЭШП) получил широкое распространение в мире для производства высококачественных сталей и сплавов ответственного назначения в слитках массой до 300 т.

Метод ЭШП основан на переплаве твердого стального электрода под электропроводным рафинирующим флюсом. Для ЭШП используется сравнительно простое оборудование, легкое в обслуживании и надежное в процессе работы (рис. 2.5.). Преимущества метода ЭШП способствовали его быстрому освоению во всех передовых странах.

Рисунок 2.4. Схема вакуумной дуговой печи с расходуемым электродом:

1 — механизм подачи электрода; 2 — электрододержатель; 3— уплотнение; 4—электрод; 5 — кристаллизатор; 6 — вакуумная камера; 7—подвод тока к кристаллизатору

Принцип метода сформулирован еще в 1882 г. русским изобретателем электродуговой сварки А. Г. Славяновым. Первая установка ЭШП конструкции института электросварки им. Е. О. Патона АН УССР, позволявшая получать слитки массой до 300 кг, была установлена на заводе «Днепроспецсталь» в 1958 г. На территории бывшего СССР методом ЭШП выплавляют стали свыше 100 марок — конструкционные, подшипниковые, кислотостойкие, жаростойкие, инструментальные, жаропрочные и др.

Рисунок 2.5. Схема электрошлакового переплава:

1— расходуемый электрод; 2 — медный водоохлаждаемый кристаллизатора 3 — расплавленный шлак; 4-слиток

Сущность электрошлакового переплава заключается в следующем. На дне кристаллизатора устанавливают металлическую затравку, на которой начинается процесс и которая предохраняет водоохлаждаемый поддон от повреждения в момент зажигания. По составу затравка полностью или приблизительно такая же, как и переплавляемый электрод. Поверх затравки насыпается смесь рабочего флюса и магниевого или алюминиевого порошка для ускорения зажигания и формирования жидкой ванны. Переплавляемый электрод опускают в кристаллизатор (он должен касаться смеси), после чего вокруг электрода насыпают рабочий флюс в количестве 6—8 % от массы заготовки. Напряжение подводится к электроду и плите. Электропроводный флюс расплавляется. Жидкая флюсовая ванна выполняет роль электросопротивления, в которой протекают процессы плавления и рафинирования металла.

Переплавляемый электрод продвигается постепенно вниз, так что его конец всегда погружен в шлаковую ванну. Капли жидкого металла стекают с конца электрода, проходят через флюсовую ванну, где рафинируются от газовых и неметаллических включений. Под слоем флюса образуется жидкая металлическая ванна. Вследствие интенсивного охлаждения плиты и кристаллизатора протекает направленная кристаллизация металла. Дендриты располагаются под углом к оси кристаллизатора и жидкой металлической ванны, из которой происходит непрерывная подпитка затвердевающего слитка. Характер кристаллизации создает условия для получения плотной бездефектной структуры.

Большое влияние на температуру шлаковой и металлической ванны оказывает состав электропроводного флюса. Чаще всего используют флюс на основе 70 % CaF2+30 % А12О3. В зависимости от цели переплава (определенная структура, уменьшение содержания серы, неметаллических и газовых включений) состав флюса можно менять в широких пределах.

Температура флюсовой ванны определяется главным образом содержанием его основных составляющих (Аl2Оз, CaF2, CaO). При увеличении концентрации оксидов алюминия и кальция происходит соответственное повышение температуры ванны. Температура флюсовой ванны при ЭШП значительно выше, чем в других металлургических процессах и составляет обычно 1730— 18700С. Перегрев стали выше температуры ликвидуса составляет 260—490 °С, а флюсовой ванны — 420— 5700С.

После ЭШП характер и распределение неметаллических включений в полученной заготовке существенно изменяются. Количество включений уменьшается в 2— 2,5 раза после первого переплава и в 3—4 раза после повторного переплава. В результате повышения чистоты металла возрастают его технологические и эксплуатационные свойства, особенно пластичность, длительная прочность при высокой температуре, полируемость, свариваемость и др. Повышение технологической пластичности после ЭШП позволяет дополнительно легировать металл и тем самым увеличивать характеристики жаропрочности.

ЭШП, ВДП, плазменно-дуговой (ПДП) и электронно-лучевой (ЭЛП) переплавы являются дополнительными в технологическом цикле производства стали. Такой же операцией является и ВИП, если используется специально выплавляемая заготовка. Естественно, что любая дополнительная операция связана с увеличением затрат. Стоимость указанных способов передела колеблется в широких пределах и зависит в первую очередь от степени освоения и объема производства, а также стоимости применяемых материалов.

Механические свойства и длительная прочность жаропрочных сплавов после ЭШП превышают требования: технических условий и от свойств металла ВДП отличаются несущественно. В то же время технологическая пластичность сплавов после ЭЛП выше, чем после ВДП. Пластичность сплавов ЭЛП по сравнению с металлом обычной выплавки при температурах горячей деформации получается более высокой. Имеются сведения, что стойкость подшипников из стали ШХ15, полученной ЭШП, в 10 раз выше, чем из обычной.

Для правильной оценки развития того или другого нового способа передела важно провести технико-экономические сравнения между ними. Анализ полученных результатов позволяет следующим образом ориентировочно расположить различные способы по возрастанию эффективности воздействия на качество металла: ЭШП, ВДП, ВИП комбинированные методы. Стоимость передела находится в обратном соотношении, т. е. наименьшая при ЭШП. [10, с.59]

Для обозначения отдельных типов электропечей в странах бывшего СССР принята следующая система. Первая буква — тип печи: Д — дуговая; И — индукционная; С — сопротивления; Р — рудовосстановительная; Э — электронно-лучевая; Ш — электрошлаковая. Для плавильных печей (кроме рудовосстановительных) вторая буква обозначает металл, для выплавки которого предназначены печи: А — алюминий и его сплавы, Б —бронза; Г — магний; Д — молибен; К — цирконий; Л — латунь; М — медь и ее сплавы; Н — ниобий; О — олово, свинец, баббит; Р — вольфрам; С — сталь и жаропрочные сплавы; Т — титан, титанистые шлаки; X — тантал; Ц — цинк; Ч — чугун. Третья буква определяет основной конструктивный признак печи: для дуговых сталеплавильных печей П — поворотный свод; В — выкатываемый кожух печи; для индукционных печей К — канальные, Т — тигельные; для печей сопротивления Т — тигельные; К — камерные; Б— барабанные; для вакуумных и дуговых индукционных печей В— вакуум; для электронно-лучевых П — плавильная; для электрошлаковых — поперечное сечение слитка Ц — цилиндрическое; К — квадратное; П — прямоугольное. Четвертая вспомогательная буква добавляется для обозначения миксеров (М), агрегатов (А), гарниссажных печей (Г).

Цифра после буквенного обозначения указывает вместимость печи в тоннах, за исключением дуговых вакуумных или электрошлаковых печей, для которых она означает максимальный диаметр выплавляемого слитка (в дециметрах). Для первых из них через тире ставится вторая цифра — масса слитка в тоннах. Для электронно-лучевых печей — первая цифра указывает число пушек (излучателей электронов).

Печи сопротивления имеют довольно сложную систему обозначений, учитывающих основные конструктивные признаки печи, характер среды в рабочем пространстве, размеры рабочего пространства, максимальную рабочую» температуру и другие показатели.

У рудовосстановительных печей вторая буква характеризует форму ванны: К — круглая; П — прямоугольная; третья буква обозначает основной конструктивный, признак печи: О — открытая, 3 — закрытая. После букв через тире пишется цифра, показывающая мощность печи (в мегавольт-амперах).

У индукционных установок для нагрева и термообработки вторая буква определяет технологическое назначение установки, третья буква — вид нагреваемого изделия. Последующие цифры указывают мощность установки (в десятках киловатт), частоту тока (в герцах), максимальные размеры заготовки и длину индуктора (и сантиметрах), а буквы — систему питания и режим нагрева.

В высокочастотных установках с ламповыми генераторами первые три буквы обозначают вид нагрева: ИМИ — высокочастотный индукционный, ВЧД — высокочастотный диэлектрический. Далее в виде дроби указывается колебательная мощность (в киловаттах) и рабочая частота (мегагерцах), и буквами — технологические установки: ЗП — закалка поверхностная; ИГ — ионизация газа; ПЗ — плавка зонная; НС — нагрев сквозной и другие.

Для плазменных дуговых печей обычно употребляется обозначение ПДП. Другие виды нагрева не имеют пока установленных обозначений.

Приведем несколько примеров обозначений электрических печей, применяемых для плавки стали и ферросплавов: ДСП-50 — дуговая сталеплавильная печь с поворотным сводом вместимостью 50 т, ИСТ-1 — индукционная сталеплавильная тигельная печь вместимостью 1 т, ИЧТ-6 — индукционная чугуноплавильная тигельная печь вместимостью 6 т, РКЗ—16,5 — рудовосстановительная круглая закрытая печь для выплавки ферросплавов мощностью 16,5 МВА, ЭЛП-1А-250 — электронно-лучевая печь, агрегат с одной аксиальной пушкой мощностью 250 кВт.

Увеличение производства электростали будет достигнуто за счет повышения производительности существующих печей и строительства новых.

В настоящее время работают следующие типовые электропечи различной вместимости: 1) малые (0,5; 1,5; 3,0; 5,0; 6 и 12 т); 2) средние (25, 40 и 50 т); 3) большие (100 и 200 т).

В дальнейшем основная масса электростали будет выплавляться в крупных электропечах (100, 200, 300 и 400-т). Электропечи вместимостью 50 т и ниже предполагается использовать для выплавки высоколегированных сталей и сплавов, а также для выплавки стали на машиностроительных заводах для фасонного литья. [11, с.115]

8.4. Производство стали в индукционных печах

Первые предложения применить индукционный нагрев для плавки стали относятся к началу текущего столетия.

Индукционные печи делятся на печи с железным сердечником и без сердечника.

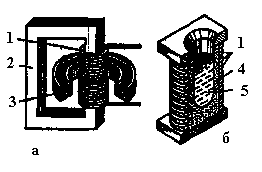

Сначала появились индукционные печи с железным сердечником. Они существуют двух типов (рис.8.3):

печи с открытым горизонтальным каналом;

печи с закрытым вертикальным или горизонтальным каналом.

Рис.8.3. Индукционные печи с сердечником (а) и тигельная (б):

1-индуктор; 2- сердечник; 3-кольцевой желоб с металлом; 4-тигель; 5-металл.

В печах с открытым каналом металл плавится током, индуцированным в самой садке; в печах с закрытым каналом электрическая энергия индуцируется в узком канале, заполненным жидким металлом, а твердая садка, нагревается вследствие циркуляции перегретого в канале металла.

Печи с открытым каналом не получили распространения.

Печи с закрытым каналом и железным сердечником получили большое распространение для переплава цветных металлов и для перегрева чугуна.

В данных печах происходит интенсивная циркуляция металла (выравнивание температуры).

Другое преимущество этих печей связано с возможностью работать на токах нормальной частоты. Соs печи достаточно высок (0,7-0,8). К недостаткам относятся:

необходимость оставлять в печи около 20% металла;

низкая стойкость подового камня.

Наибольшее распространение получили индукционные печи без железного сердечника или тигельные индукционные печи. Они имеют ряд преимуществ

перед дуговыми печами:

возможность плавить металл с весьма низким содержанием углерода, вследствие отсутствия электродов;

отсутствие дуг облегчает получение металла с низким содержанием газов;

электродинамическое перемешивание металла способствует получению однородного по химическому составу металла, ускорению реакций между металлом и шлаком, всплыванию Н.В.;

низкий угар легирующих примесей, высокая производительность;

возможность точно регулировать температуру процесса.

8.4.1. Устройство тигельной индукционной печи

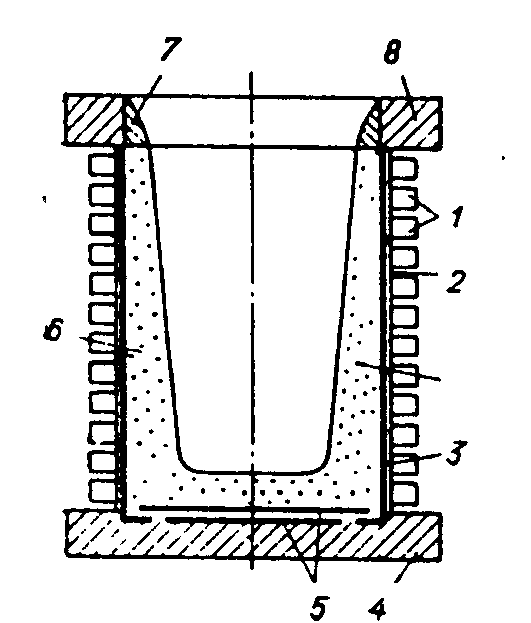

Рис.8.4. Схема тигельной индукционной печи: 1 — индуктор; 2 — миканитовая прослойка; 3 — асбестовый картон; 4 — нижняя керамика; 5 — асбестовые диски; 6 — тигель; 7 — кольцо; 8 — верхняя керамика.

Данные печи применяются для производства низкоуглеродистых сталей и стального литья.

8.4.2. Принцип действия индукционных печей и особенности технологии выплавки стали

Под действием создаваемого индуктором переменного магнитного поля в нагреваемом металле индуцируется Э.Д.С. и возникает циркуляция тока, который проходит через металл и нагревает его.

После расплавления металл в печи непрерывно циркулирует под действием электродинамических эффектов. Электродинамические силы имеют радиальное направление к оси тигля с наибольшей величиной создаваемого ими давления на середине высоты тигля. Таким образом жидкий металл постоянно циркулирует. Чтобы исключить возникновение выпуклого мениска металла, уровень металла в тигле поддерживают несколько выше верхнего витка индуктора (верхний виток ниже верха тигля).

Футеровку тигля индукционной печи выполняют с использованием как кислых, так и основных огнеупоров. В кислой печи плавку ведут без окисления примесей, большую часть легирующих элементов вводят вместе с металлической частью шихты.

При основном процессе во время периода плавления наводят шлак присадками небольших порций шлакообразующей смеси, состоящей из извести, плавикового шпата и шамота. В этот период происходит окисление кремния, марганца и фосфора. К концу плавления необходимо удаление фосфора скачиванием шлака и наведением нового шлака. Если удаление фосфора и углерода необходимо после расплавления шихты, в ванну периодически вводят железную руду. Продолжительность окисления примесей составляет не более 15 мин. Раскисление можно вести диффузионным или осаждающим способом.

Производство стали в индукционных печах

Индукционная тигельная плавильная печь состоит из водо-охлаждаемого индуктора , внутри которого находится тигель с металлической шихтой. Через индуктор от генератора высокой частоты проходит однофазный переменный ток повышенной частоты (500…2000 Гц). Ток создает переменный магнитный поток, пронизывая куски металла в тигле, наводит в них мощные вихревые токи (Фуко), нагревающие металл до расплавления и необходимых температур перегрева. Тигель изготовляют из кислых (кварцит) или основных (магнезитовый порошок) огнеупоров. Вместимость тигля 60 кг – 25 т. Для уменьшения потерь теплоты печь имеет съемный свод .

Индукционные печи имеют преимущества перед дуговыми: в них от-сутствует электрическая дуга, что позволяет выплавлять сталь с низким со-держанием углерода, газов и малым угаром элементов.

При плавке в металле возникают электродинамические силы, которые перемешивают металл в печи и способствуют выравниванию химического состава, всплыванию неметаллических включений; небольшие размеры печей позволяют помещать их в камеры, где можно создавать любую атмосферу или вакуум. Однако эти печи имеют малую стойкость футеровки, и температура шлака в них недостаточна для протекания металлургических процессов между металлом и шлаком. Эти преимущества и недостатки печей обусловливают возможности плавки в них; в индукционных печах выплавляют сталь и сплавы из легированных отходов методом переплава или из чистого железа и скрапа с добавкой ферросплавов методом сплавления.

При загрузке тщательно подбирают химический состав шихты в соответствии с заданным, а необходимое количество ферросплавов для получения заданного химического состава металла загружают на дно тигля вместе с шихтой. После расплавления шихты на поверхность металла загружают шлаковую смесь для уменьшения тепловых потерь металла и уменьшения угара легирующих элементов, защиты его от насыщения газами. При плавке в кислой печи после расплавления и удаления плавильного шлака наводят шлак из боя стекла (SiO2). Металл раскисляют ферросилицием, ферромарганцем и алюминием перед выпуском его из печи.

В индукционных печах с основной футеровкой выплавляют высококачественные легированные стали с высоким содержанием марганца, никеля, титана, алюминия, а в печах с кислой футеровкой – конструкционные, легированные другими элементами стали. В этих печах можно получать стали с низким содержанием углерода и безуглеродистые сплавы, так как в печах нет науглероживающей среди, и науглероживания не происходит.

При вакуумной индукционной плавке индуктор с тиглем, дозатор шихты и изложницы помещают в вакуумные камеры. Плавка, введение легирующих добавок, раскислителей, разливка металла в изложницы производятся без нарушения вакуума в камере. Таким способом получают сплавы высокого качества с малым содержанием газов, неметаллических включений, сплавы, легированные любыми элементами.

Индукционные печи имеют высокую производительность и высокий электрический К.П.Д..

Источник https://studbooks.net/2519646/tovarovedenie/vyplavka_stali_dugovyh_induktsionnyh_pechah

Источник https://studfile.net/preview/1872486/page:3/

Источник https://studopedia.ru/19_293040_proizvodstvo-stali-v-induktsionnih-pechah.html