Печи и агрегаты шахтного типа

Электропечи сопротивления шахтные серий СШО, СШЗ предназначены для нагрева металлических изделий и термообработки при температуре до 1200°C в окислительной (СШО) или в защитной (СШЗ) атмосферах.

Технические данные СШ0/СШЗ

| Типэлектропечи | Установленная мощность, кВт | Номинальная температура,ºС | Масса садки, т | Размеры рабочего пространства, мм | |

| диаметр | высота | ||||

| СШО-6.6/10 | 70 | 1000 | 0,6 | 600 | 600 |

| СШО-6.12/10 | 85 | 1,0 | 600 | 1200 | |

| СШО-6.20/10 | 100 | 1,2 | 600 | 2000 | |

| СШО-6.30/10 | 130 | 1,6 | 600 | 3000 | |

| СШО-10.10/10 | 111 | 1,2 | 1000 | 1000 | |

| СШЗ-6.12/7 | 37,2 | 700 | 0,6 | 600 | 600 |

| СШЗ-6.12/7 | 52,2 | 0,9 | 600 | 1200 | |

| СШЗ-6.20/7 | 72,2 | 1,26 | 600 | 2000 | |

| СШЗ-6.30/7 | 107,2 | 1,7 | 600 | 3000 | |

| СШЗ-10.10/7 | 85 | 1,1 | 1000 | 1000 | |

| СШЗ-10.10/7 | 85 | 1,1 | 1000 | 1000 | |

| СШЗ-10.20/10 | 210 | 1000 | 2,0 | 1000 | 2000 |

Конструкция и принцип действия

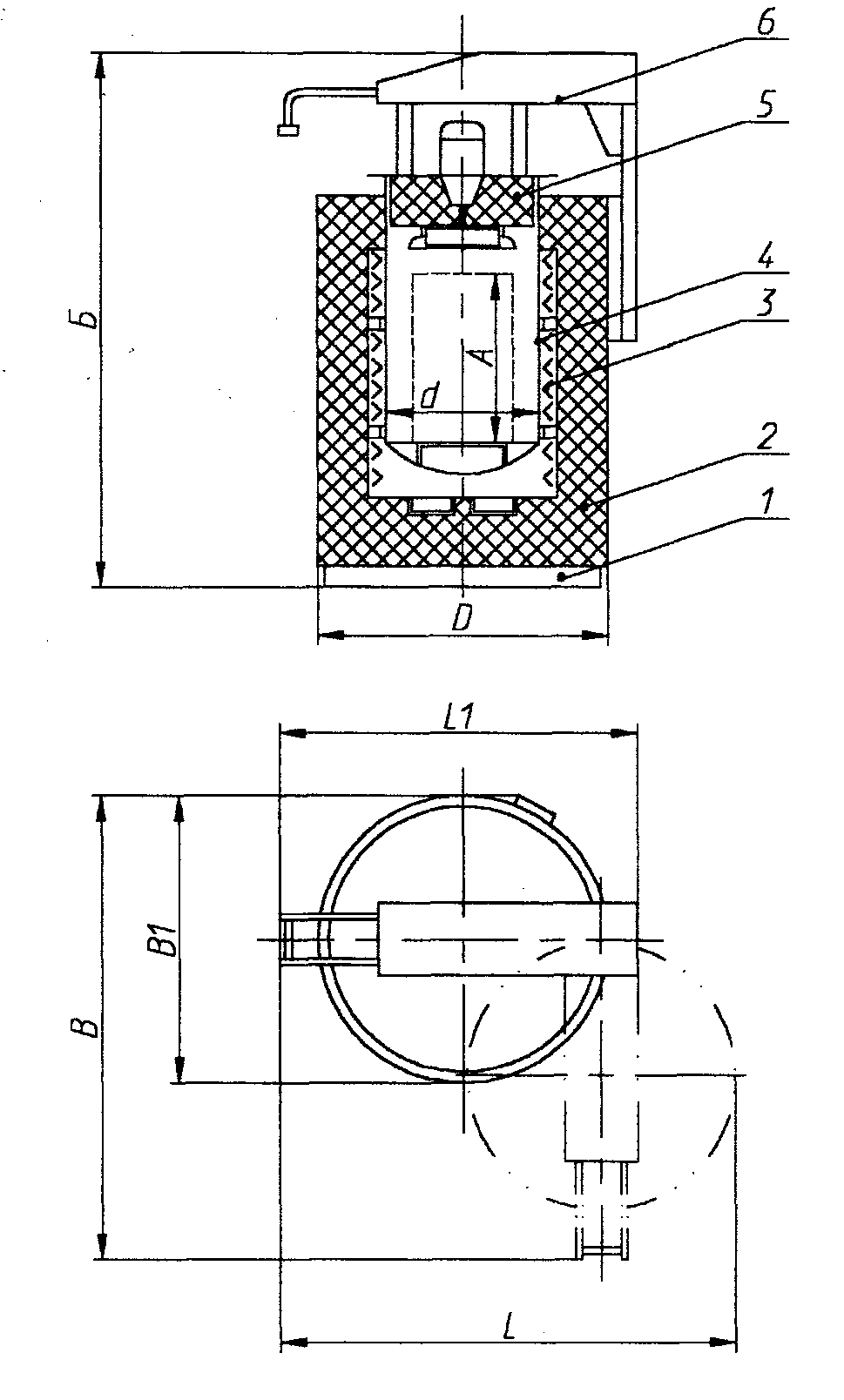

Электропечь (см. рис.1) состоит из кожуха, футеровки, нагревателей, электромеханического механизма подъема и поворота крышки.

Кожух 1 электропечи — сварной из листовой и профильной стали.

Футеровка 2 выполнена из огнеупорных и теплоизоляционных кирпичей.

Нагреватели 3 проволочные из сплавов высокого электрического сопротивления, размещены на внутренней боковой поверхности футеровки.

Питание нагревателей электроэнергией осуществляется от сети переменного трехфазного тока через тиристорные преобразователи напряжения 6.

Подъем и опускание крышки производится электромеханическим механизмом подъема и поворота крышки 4.

Контроль, регулирование и регистрация температуры производится автоматически приборами теплового контроля на шкафах 5.

Термообработка деталей в электропечи производится в среде защитной атмосферы эндогаза с возможными добавками природного газа или пропана. Для проведения термообработки деталей электропечь разогревается до номинальной температуры. При достижении номинальной температуры в рабочем пространстве прекращается подача электроэнергии на нагреватели, поднимается крышка.

С помощью цеховых подъемных средств загрузка опускается в рабочее пространство электропечи, закрывается крышка, подается электроэнергия, идет разогрев изделий до заданной температуры. При достижении в рабочем пространстве температуры 750°С производится подача эндогаза. По окончании процесса термообработки прекращается подача эндогаза в рабочее пространство, электроэнергии на нагреватели, сбрасывается избыточное давление эндогаза, открывается крышка.

Изделия выгружаются. Подается новая загрузка и цикл повторяется.

Муфельные шахтные электрические печи для химико-термической обработки

Общие сведения

Электропечи сопротивления шахтные муфельные типа СШЦМ ( см. рис.) предназначены для цементации, нитроцементации и термообработки различных видов изделий в атмосфере эндогаза с добавкой углеводородного газа и аммиака при нитроцементации.

Технические данные

Эндогаз, добавка природного газа, аммиак

Размеры рабочего пространства, мм

Диаметр х высота (dхA)

Габаритные размеры, мм

Ширина х длина х высота (BxLxБ)

Печь может дополнительно оснащаться следующим оборудованием:

- ;

- установкой приготовления ,контроля и регулирования жидких карбюризаторов(УКРЦАП);

- системой контроля составом атмосферы (САРСАП);

- закалочным баком;

- промывочным баком;

- печью для отпуска;

- баком для ускоренного охлаждения на воздухе и в газе; .

1 – кожух; 2 – футеровка;3 – нагреватель; 4 – направляющая и муфель; 5 – крышка; 6 – механизм подъема крышки

Рис. Электропечь шахтная цементационная типа СШЦМ

Агрегат шахтный автоматизированный закалочно-отпускной

1.Назначение

1.1. Для комплексной термообработки стальных деталей , включающей:

1) Нагрев под закалку до температуры 800-1000 ±5 °С в воздушной среде (или защитной атмосфере)

2) Закалку в масло при температуре масла 30-60 °С.

3) Промывка деталей в моющем растворе при температуре 60-80 °С.

4) Высокий отпуск деталей при температуре 500 — 700 ±5 °С в воздушной среде ( или защитной атмосфере)

5) Охлаждение деталей в воде.

2. Технические данные

Размеры рабочего пространства, мм

* Производительность указана при массе садки 2250 кг и времени пребывания деталей в закалочной печи 2,5 часа.

3.Конструкция элементов агрегата (см.фото № 3)

3.1.Электропечь для нагрева под закалку.

3.1.1.Предназначена для нагрева под закалку до температуры не более 1000 °С в воздушной (или защитной ) атмосфере.

3.1.2. Электропечь выполнена шахтной, разделенной по высоте на две тепловые зоны. Основные узлы электропечи: каркас шахты, футеровка шахты, нагреватели, крышка.

3.1.3. Металлоконструкции электропечи выполнены из листового и профильного стального проката.

3.1.4. В качестве футеровки используются высококачественные огнеупорные и теплоизоляционные материалы.

3.1.5. Нагреватели изготавливаются в виде проволочного зигзага из высококачественных сплавов сопротивления

3.1.6. Питание нагревателей каждой зоны осуществляется через соответствующий тиристорный преобразователь напряжения.

3.1.7. Регулирование температуры непрерывное — по ПИ-закону, что позволяет обеспечить малый перепад температур по времени.

3.2. Закалочный бак.

3.2.1. Предназначен для охлаждения нагретых до температуры закалки деталей с целью получения необходимой структуры металла.

3.2.2. Закалочный бак представляет собой цилиндрическую емкость, в которую заливается закаливающая жидкость.

3.2.3. Внутри бака установлены мешалки для перемешивания закаливающей жидкости.

3.2.4.Охлаждение закаливающей жидкости осуществляется пропусканием ее через теплообменник с помощью насоса.

3.2.5. В верхней части бака имеются кронштейны, являющиеся опорой для приспособления с деталями.

3.3.Бак для промывки.

3.3.1. Предназначен для промывки деталей от масла (например, раствором кальцинированной соды в горячей воде). Промывка осуществляется окунанием.

3.3.2. Бак представляет собой цилиндрическую емкость .внутри которой установлены устройства для создания направленного потока ( вдоль изделий) моющей жидкости.

3.З.З. Для нагрева моющей жидкости внутри емкости установлены трубчатые электронагреватели.

3.3.4. Для сбора загрязненной моющей жидкости предусмотрен специальный карман.

3.4. Электропечь для высокого отпуска.

3.4.1. Предназначена для нагрева изделий до температуры, обеспечивающей образование необходимой структуры металла обрабатываемых деталей.

3.4.2.Неравномерность температуры по высоте печи не более ± 5°С.

3.4.3. Конструкция электропечи аналогична электропечи для нагрева под закалку за исключением:

— на крышке электропечи для отпуска установлен вентилятор;

— в шахте имеется обечайка из листовой стали для направления потока воздуха вдоль подвешенных на приспособлении деталей;

-рабочее пространство электропечи разделено по высоте на три тепловые зоны;

3.5. Бак для охлаждения.

3.5.1.Предназначен для охлаждения деталей после нагрева в печи высокого отпуска.

3.5.2.Бак представляет собой цилиндрическую емкость.

3.6.Стол для установки крышек электропечей.

3.6.1. Предназначен для установки на них крышек закалочной или высокоотпускной печей.

3.6.2. Представляет собой сварную конструкцию из стального проката.

3.7. Механизм для подъема и транспортировки садки и крышек электропечей.

1) для подъема крышек шахтных электропечей, их перемещения и установки на соответствующие столы;

2) для загрузки садки в печи и выгрузки из печей;

3) для загрузки садки в закалочный бак ,бак для промывки, бак для охлаждения ;

4) для перемещения садки между элементами агрегата.

3.7.2. Механизм представляет собой две балки с тельферами, которые перемещаются независимо друг от друга по двум направляющим, установленным на стойках .

3.7.3.Управление механизмами осуществляется с пола.

3.8. Приспособление для подвески деталей садки.

1) для подвески на нем деталей;

2)для установки садки в элементах агрегата;

3) для транспортировки садки между элементами агрегата.

3.8.2.Подвеска представляет собой литую конструкцию из жаропрочной стали.

3.9.Комплект шкафов управления.

3.9.1. Предназначен для размещения управляющей и коммутационной аппаратуры силовых цепей и силовых тиристоров.

3.9.2. На дверцах шкафов установлены приборы для регулирования и регистрации температуры в каждой из зон электропечей и в закалочном баке.

3.9.3. В шкафах также установлены автоматические выключатели, кнопки и сигнальная арматура.

Электропечи шахтные для азотирования

Назначение

Электропечи шахтные типа США -4.4./6, США- 4.6./6 (см. рис.) предназначены для газового азотирования стальных изделий и для других видов термической и химико-термической обработки металлов с использованием атмосферы диссоциированного аммиака.

Печи для прокалки электродов Российский

Печь для сушки и прокалки электродов ПСПЭ-20/400

Печь для прокалки электродов ЭПСЭ-20/400-М

Печь для сушки и прокалки электродов ПСПЭ-40/400

Печь для прокалки электродов ЭПЭ-10/400

Печь для прокалки электродов ЭПСЭ-40/400

Печь для прокалки электродов ПСПЭ-50/400

Печь для прокалки электродов ЭПСЭ-50/400

Печь для прокалки электродов ЭПСЭ-40/400-М

Печь для прокалки электродов ПСПЭ-50/400-И

Печь для прокалки электродов ЭПСЭ-50/400-М

Печь для прокалки электродов ЭПЭ-20/400

Печь для сушки электродов СШО 2,1.1,7.6,0/4,0

Электропечь СШО 3,2.2,6.5/4,0 для сушки электродов

Печь для прокалки электродов ПСПЭ-90/400

Печь для прокалки электродов ЭПЭ-50/400

Печь для прокалки электродов ПСПЭ-160/400

Печь для прокалки электродов СШО 3,2.3,2.5/4,0

Шкаф для сушки электродов ЭСЭ-140/150

Печь для прокалки электродов ЭПСЭ-140/400-М

Печь для прокалки электродов ПСПЭ-200/400

Печь для прокалки электродов ЭПЭ-140/400

При хранении сварочных электродов в ненадлежащем месте теряются их свойства. ООО «Дэльтэкс» предлагает электропечи и шкафы для прокалки электродов, способные улучшить качество сварки и качество соединения.

Назначение печей для прокаливания электродов

Гараж, подвал дома, любое другое сырое прохладное помещение — не лучшее место для хранения сварочных материалов. Печи для прокалки электродов созданы для того, чтобы избавить вас от таких неприятностей, как некачественная сварка металлов. Ведь при неправильном хранении этих приспособлений они отсыревают, в результате чего при сварочных работах обмазка будет отлетать от пара, брызгать, но не плавиться. Поэтому, если необходимо восстановление свойств варочных электродов, часто просто необходимо купить печь для прокалки электродов. Воспользовавшись этим устройством, вы навсегда забудете о неприятностях, связанных с использованием отсыревших материалов при сварке. Даже рабочий процесс с материалами, которые прошли обработку в электропечи для прокладки электродов, доставляет удовольствие от полученного результата. Отсутствие «плевков», спокойное горение дуги, и как знак истинного профессионализма мастера — ровный, качественный, красивый шов, — вот что дает использование печи для сушки электродов.

Свойства печей для прокаливания электродов

Нужно сказать, что сушильная печь прокалки электродов может быть предназначена для различной массы (от 3,5 до 120 кг). Более подробные функции, характеристики, а также цены на печи для прокалки электродов вы сможете узнать, изучив информацию нашего каталога позвонив менеджеру.

Печи для прокалки электродов

Печь для сушки и прокалки электродов ЭПСЭ 10/400

- Вес, кг 15

- Макс. загрузка, кг 10

- Мощность, кВт 1

- Напряжение, В 220

Печь для прокалки электродов ПСПЭ 10-400

- Вес, кг 15

- Макс. загрузка, кг 10

- Мощность, кВт 1

- Напряжение, В 220

Печь для сушки и прокалки электродов ЭПСЭ 20/400

- Вес, кг 18

- Макс. загрузка, кг 20

- Мощность, кВт 1.25

- Напряжение, В 220

Печь для прокалки электродов ПСПЭ 20-400

- Вес, кг 20

- Макс. загрузка, кг 20

- Мощность, кВт 1.4

- Напряжение, В 220

Печь для сушки и прокалки электродов ЭПСЭ 20/400.01М

- Вес, кг 18

- Макс. загрузка, кг 20

- Мощность, кВт 1.25

- Напряжение, В 220

Печь для прокалки электродов ПСПЭ 20-400-И

- Вес, кг 21

- Макс. загрузка, кг 20

- Мощность, кВт 1.4

- Напряжение, В 220

Печь для прокалки электродов ПСПЭ 40-400

- Вес, кг 40

- Макс. загрузка, кг 40

- Мощность, кВт 3

- Напряжение, В 220

Печь для сушки и прокалки электродов ЭПСЭ 40/400

- Вес, кг 40

- Макс. загрузка, кг 40

- Мощность, кВт 2.5

- Напряжение, В 220

Печь для прокалки электродов ПСПЭ 50-400

- Вес, кг 45

- Макс. загрузка, кг 50

- Мощность, кВт 3

- Напряжение, В 220

Сушильная переносная камера СНО-1,0.5,01,1/3,5 Электрод

- Вес, кг 12

- Макс. загрузка, кг 12

- Мощность, кВт 1

- Напряжение, В 220

Печь для сушки и прокалки электродов ЭПСЭ 50/400

- Вес, кг 40

- Макс. загрузка, кг 50

- Мощность, кВт 2.5

- Напряжение, В 220

Печь для прокалки электродов ПСПЭ 40-400-И

- Вес, кг 45

- Макс. загрузка, кг 40

- Мощность, кВт 3

- Напряжение, В 220

Печь для сушки и прокалки электродов ЭПСЭ 40/400.01М

- Вес, кг 45

- Макс. загрузка, кг 40

- Мощность, кВт 3

- Напряжение, В 220

Печь для прокалки электродов ПСПЭ 50-400-И

- Вес, кг 50

- Макс. загрузка, кг 50

- Мощность, кВт 3

- Напряжение, В 220

Печь для сушки и прокалки электродов ЭПСЭ 50/400.01М

- Вес, кг 45

- Макс. загрузка, кг 50

- Мощность, кВт 3

- Напряжение, В 220

Электропечь СШО 2,1.1,7.6,0/4,0

- Вес, кг 20

- Макс. загрузка, кг 20

- Мощность, кВт 2

- Напряжение, В 220

Электропечь СШО 3,2.2,6.5/4,0

- Вес, кг 50

- Макс. загрузка, кг 40

- Мощность, кВт 3

- Напряжение, В 220

Печь для прокалки электродов ПСПЭ 90-400

- Вес, кг 70

- Макс. загрузка, кг 90

- Мощность, кВт 6.3

- Напряжение, В 380

Печь для прокалки электродов ПСПЭ 160-400

- Вес, кг 110

- Макс. загрузка, кг 160

- Мощность, кВт 8.5

- Напряжение, В 380

Электропечь СШО 3,2.3,2.5/4,0

- Вес, кг 80

- Макс. загрузка, кг 90

- Мощность, кВт 6

- Напряжение, В 220/380

Электропечь для сушки и прокалки флюса ЭПС-400

- Вес, кг 85

- Макс. загрузка, кг 50/100

- Мощность, кВт 6

- Напряжение, В 380

Печь для сушки и прокалки электродов ЭПСЭ 140/400.01М

- Вес, кг 100

- Макс. загрузка, кг 140

- Мощность, кВт 6

- Напряжение, В 220

Печь для прокалки электродов ПСПЭ 200-400

- Вес, кг 130

- Макс. загрузка, кг 200

- Напряжение, В 380

Некоторые виды электродов непосредственно перед процессом сварки нуждаются в специальном прокаливании. Влияние высокой температуры позволит упростить сваривание и сделать швы более незаметными и аккуратными — такой результат достигается благодаря удалению влаги из покрытия. Каждый тип электрода нуждается в прокаливании под определенной температурой некоторое время, поэтому специально для этого была изобретена печь для прокалки электродов. Это оборудование представляет собой закрытую камеру, способную быстро прогреваться до заданной температуры и поддерживать ее в течение нужного времени. Перед использованием все электроды, которые необходимо прокаливать, нужно взвесить, так как каждая модель печи рассчитана на определенный вес нагреваемого сырья, и если фактическая масса электродов будет превышать норму, то прокаливание будет произведено не полностью.

Сейчас на рынке оборудования для сварки представлено множество моделей печей для прокалки электродов, цены на которые варьируются в зависимости от объема внутренней камеры. Каждая модель оснащена небольшим табло, которое позволяет визуально определять внутреннюю температуру и контролировать ее при помощи поворотного ручного терморегулятора.

Как определить, нужна ли электродам прокалка?

Если электрод контактировал с водой, или хранился во влажном помещении, то лучше прокалить его, обезопасив процесс сварки, ведь даже небольшое количество влаги на поверхности может раскрошить этот электрод. Также после покупки пачки желательно перестраховаться и провести процедуру прокаливания, так как мы не знаем, в каких условиях эта пачка хранилась. Поместив в печь для прокаливания электроды, необходимо выждать определенный период времени, длительность которого зависит от объема и веса помещенных в камеру электродов. Купить оборудование для прокалки в Москве по доступной стоимости можно в нашем интернет-магазине.

Источник http://www.prom-pechi.ru/index.php?id=58

Источник http://deltex.su/katalog-tovarov/pechi-dlya-prokalki-elektrodov/rossijskij/index.php

Источник http://toolmart.su/catalog/pechi-dlya-prokalki-elektrodov